MEER INFO OVER WATERSNIJMACHINES

DINGEN OM TE OVERWEGEN VOORDAT U EEN WATERSNIJMACHINE KOOPT

Zoals bij elke grote aankoop van machines zijn er factoren waar u aan moet denken. Wat en hoe u snijdt, het vloeroppervlak van uw werkplaats en de behoeften van uw klanten zijn slechts het begin. Hieronder vindt u een reeks vragen en redeneringen rond het gebruik en de aanschaf van een watersnijmachine.

WELKE MATERIALEN GA IK SNIJDEN?

Watersnijmachines kunnen bijna elk materiaal snijden. Zuivere watersnijmachines kunnen snel en nauwkeurig zachte materialen snijden, zoals rubber, schuim en ander pakkingmateriaal.

Abrasieve watersnijmachines kunnen bijna elk ander materiaal van uiteenlopende diktes snijden:

- Vrijwel alle metalen, inclusief gehard gereedschapsstaal, roestvrij staal,

aluminium, koper en titanium - Niet-gehard glas, inclusief meerlaags gelamineerd veiligheidsglas

- Composieten

- Laminaten

- Steen

- De meeste keramiek

HOEVEEL ONDERDELEN GA IK SNIJDEN?

De insteltijd voor een watersnijmachine met een geavanceerd besturingssysteem is minimaal. Geavanceerde besturingssoftware (zoals de OMAX IntelliMAX Software Suite) kan automatisch het snijpad van een gewenst onderdeel rechtstreeks vanuit een CAD-tekening programmeren. U hoeft het materiaal slechts licht op de snijtafel te bevestigen en het materiaaltype en de dikte in te voeren in de besturingscomputer. Het besturingssysteem doet de rest en vanaf de eerste run wordt er een nauwkeurig onderdeel geproduceerd. Watersnijden is dus een perfect proces voor kleine reeksen en eenmalige productieonderdelen. Door de moderne nestingsoftware zijn watersnijmachines echter ook ideaal voor massaproductie van onderdelen met een minimum aan afval.

WELKE MAAT TAFEL HEB IK NODIG?

Watersnijtafels zijn verkrijgbaar in een groot aantal standaardmaten, variërend van kleine tafels van 737 mm x 660 mm tot zeer grote tafels van 8,1 m - 14,2 m x 4 m. De twee overwegingen bij het kiezen van een tafelgrootte zijn de grootte van het werkstuk dat gemaakt moet worden en de grootte van het materiaal dat wordt gebruikt. Over het algemeen is de meest eenvoudige en voordeligste manier om voor een grotere tafel te kiezen die geschikt is voor alle beoogde materiaalafmetingen en grotere onderdelen. Soms moet er voor een kleiner formaat worden gekozen vanwege ruimtebeperkingen. Dankzij het ontwerp van onze tafels biedt OMAX de kleinste voetafdruk in verhouding tot de tafelgrootte, waardoor er minder kostbare werkvloerruimte in beslag wordt genomen.

WELKE SPECIALE FUNCTIES HEB IK NODIG?

Watersnijden heeft enkele bijzondere kenmerken die het voor sommige toepassingen bijzonder aantrekkelijk maken:

WATERSNIJMACHINES SNIJDEN ZONDER WARMTE.

Dit betekent dat er geen thermische vervorming optreedt bij complexe en ingewikkelde onderdelen en geen door warmte beïnvloedde zone die de materiaaleigenschappen kan veranderen. Het betekent ook dat secundaire bewerkingsprocessen, zoals draad tappen, eenvoudig kunnen worden uitgevoerd op een watergesneden onderdeel. Waterstralen maken een zeer smalle snede en hebben zeer lage snijkrachten. Dit betekent dat onderdelenontwerpers ingewikkelde onderdelen kunnen maken die met conventionele productieprocessen vrijwel onmogelijk zouden zijn. Zeer complexe vormen en contouren worden eenvoudig met waterstraalsnijden. Een bijkomend voordeel bij het bewerken van duur materiaal is de lage afvalkosten.

GEAVANCEERDE BEWEGINGSBESTURING.

Dit maakt de productie van nauwkeurige onderdelen mogelijk. Traditionele watersnijmachines snijden onderdelen met een precisie van ± 0,25 mm. Door wiskundige modellen te gebruiken om de kromming van een bewegende waterstraal te berekenen en te corrigeren, worden fouten voorkomen en kunnen moderne zeer nauwkeurige waterstralen met geavanceerde besturingssystemen zoals de OMAX IntelliMAX Software Suite onderdelen maken met een algemene tolerantie van ±125 μ. De meest geavanceerde systemen hebben computergestuurde conuscompenserende snijkoppen en kunnen belangrijke productafmetingen regelen met een nauwkeurigheid van ±25 μ.

Voordelen van waterstraalsnijden

MET WELKE WATER- EN AFVALFACTOREN MOET IK REKENING HOUDEN?

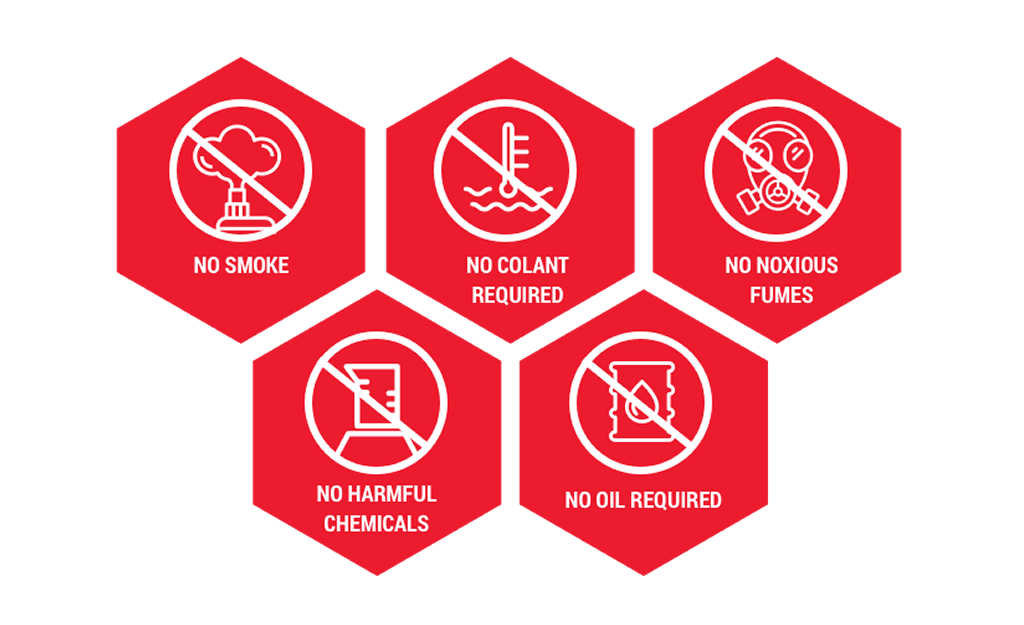

Van oudsher hebben watersnijmachines de welverdiende reputatie lawaaierig en vuil te zijn. Een blootgestelde waterstraal is lawaaierig en een blootgestelde abrasieve waterstraal kan veel schuurstof de lucht in werpen. In moderne systemen worden deze factoren echter geëlimineerd door simpelweg onder een dunne laag water te snijden. De waterlaag verlaagt het geluidsniveau tot onder dat van de meeste bewerkingsmachines en elimineert het stof door de deeltjes in het water te houden. Een abrasieve watersnijmachine die onder water snijdt kan overal geplaatst worden waar u een conventionele machine zou kunnen plaatsen. Er ontstaan geen schadelijke dampen of rook en het onderdeel wordt niet verontreinigd met snijolie.

Een watersnijmachine produceert twee afvalstromen. Overtollig water dat zeer kleine hoeveelheden vaste deeltjes bevat, kan gefilterd worden indien de lokale regelgeving dit vereist en vervolgens rechtstreeks worden weggeleid met het afvalwater. Snijvoegmateriaal en granaatafval kunnen naar een stortplaats worden gebracht. Als het gesneden materiaal giftig is, bijvoorbeeld lood of beryllium, moeten beide afvalstromen gereinigd worden om aan de milieuwetgeving te voldoen en kan het water gerecycled worden.

WAT ZIJN DE KOSTEN OM EEN WATERSNIJMACHINE TE GEBRUIKEN EN TE ONDERHOUDEN?

Een abrasieve watersnijmachine kost USD 25 tot USD 30 per uur voor verbruiksartikelen en onderhoudsonderdelen. Aangezien de bedrijfsdruk meer dan 4.137 bar is, is er meer onderhoud nodig en kan ongeplande stilstand aanzienlijk toenemen. Ultrahoge drukken leiden tot hogere bedrijfskosten door versnelde metaalmoeheid in hogedrukcomponenten die in pompen en leidingen worden gebruikt. Om deze reden werken watersnijmachines meestal het meest economisch en betrouwbaar met een druk van 4.137 bar of lager.

Onderhoudsonderdelen zijn alle onderdelen die nat worden door het hogedrukwater en alle onderdelen waar schuurmiddel doorheen stroomt. Onderdelen van spuitmonden, zoals mengbuizen, gaan 30 tot 60 uur mee, terwijl steenopeningen meer dan 500 uur meegaan en pompafdichtingen om de 1.000 uur moeten worden vervangen.

Er moeten nieuwe probleemoplossings- en onderhoudstechnieken worden geleerd voor een succesvolle werking van watersnijmachines, maar de te leren vaardigheden zijn niet moeilijk en duizenden machines worden succesvol en winstgevend gebruikt en onderhouden door hun eigenaren en gebruikers.

RELATED QUESTIONS

A number of factors go into calculating waterjet operational costs, including but not limited to consumable parts, pump horsepower, water supply cost, whether the machine is running one cutting head or two, abrasive cost, the type and thickness of the material being cut and the desired edge quality. Because of all these variables, the specific answer is, it depends on what you're doing with the waterjet. However, a very general operating cost range to run an OMAX waterjet is UDS $25-35 per hour, not including labor cost.

At operating pressures above 60,000 PSI (4,137 bar) more maintenance is required and unplanned downtime can increase dramatically. Ultra-high pressures result in higher operating costs due to accelerated metal fatigue in high pressure components used in pumps and plumbing. For this reason, waterjet cutting machines usually operate most economically and reliably in the range of 60,000 PSI (4,137 bar) or less.

Prudent machine shops calculate their service prices based on the price per part. OMAX software is the most accurate in the industry at predicting the cutting time and cost for a specific part. The cost data can be used for internal accounting reports or customized to include labor and other overhead costs to create a customer quote, all within the Intelli-MAX software.

What to do with that used abrasive tends to fall into three categories: disposing, recycling, and re-purposing. In most cases, used abrasive from a waterjet can be thrown out with other non-toxic garbage since garnet is a non-reactive, natural substance. However, if the abrasive has been used to erode toxic material and is contaminated with particles of toxic material such as lead or beryllium, it can't be simply thrown out with the trash and must be treated as toxic waste. A service that will periodically collect and properly dispose of your used abrasive can be employed to simplify this process.

For most locations in the U.S. and Canada, the answer is “no”. Most of the water that comes from a city's water supply in these countries can be used in an abrasive waterjet without any treatment. For those areas that fall into the exception, waterjet owners can save significant time and money by conditioning the water, no matter what brand of waterjet machine they're running. OMAX recommends all waterjet purchasers get a water quality analysis before buying. The water should be tested for "total dissolved solids" (TDS), not just for bacteria. Dissolved minerals in the water can do a lot of damage to the high-pressure equipment. Even if the parts per million of dissolved solids in your water initially tested within the allowable limit (typically at or below 250 ppm), you should periodically retest. Water quality can change when there is unusual weather or your water department switches reservoirs.

Read more at Do I Need To Treat The Water For My Waterjet? »