MEER INFO OVER WATERSNIJMACHINES

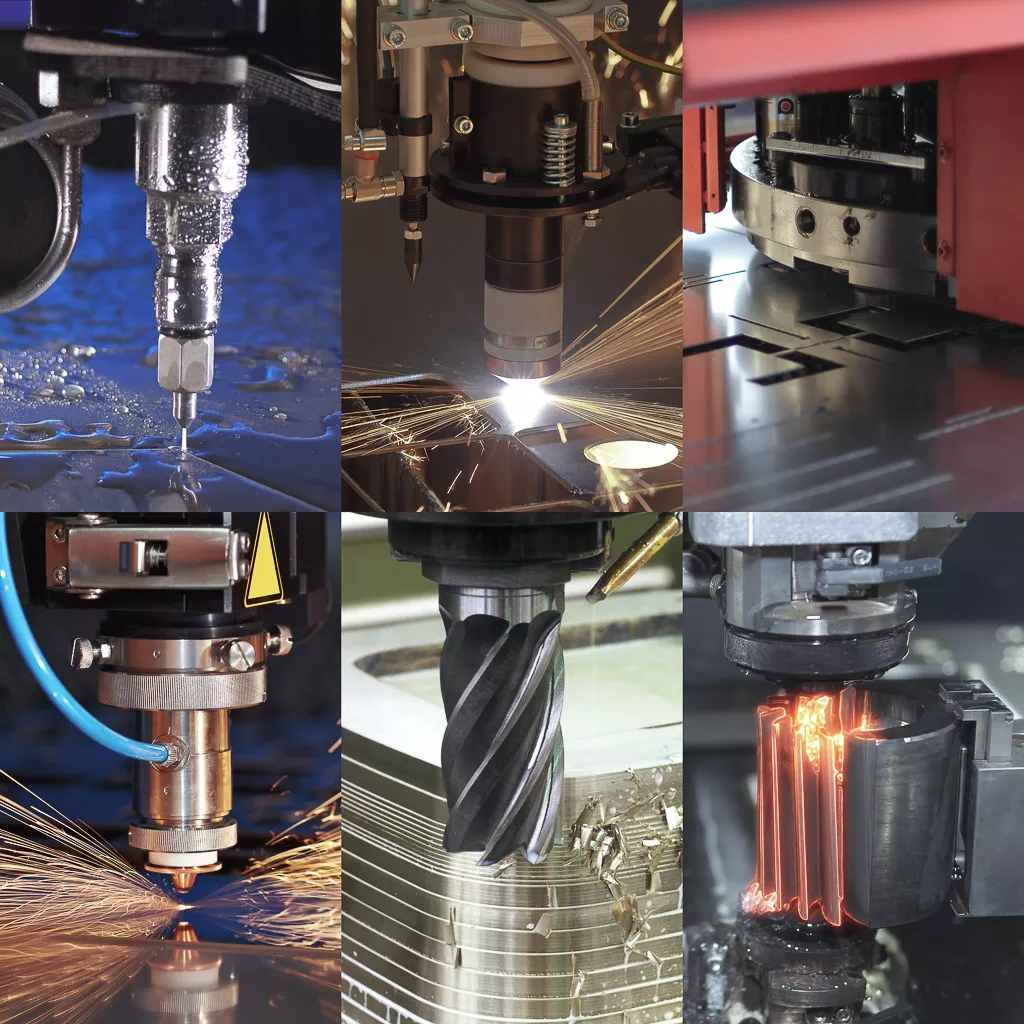

HOE VERHOUDT WATERSTRAALSNIJDEN ZICH TEN OPZICHTE VAN ANDERE SNIJMETHODES?

Waterstraalsnijden heeft diverse voordelen ten opzichte van andere snijmethodes - bijvoorbeeld een goede nauwkeurigheid, een snelle insteltijd en een snel snijproces. Er kan ook een breed scala aan materialen gesneden worden zonder warmtebeïnvloede zones (HAZ, Heat Affected Zone) en zonder dat de materiaaleigenschappen veranderen.

|

WATERSNIJMACHINE |

DRAADVONKEN |

LASER |

PLASMA |

MALEN |

PONSEN |

|

|---|---|---|---|---|---|---|

Nauwkeurigheid |

Gemiddelde van ±0.003" (±0,08 mm) en max. 0.001” (±25 μ) 1 | ±0.0001" (±2,5 μ) | ±0.001" (±25 μ) 2 2 | ±0.030 tot ±0.060" (±0,75 tot ±1,55 mm) | ±0.0003" (±8 μ) | Redelijk |

Dikte |

Tot 24" (61 cm), vrijwel elk materiaal | 12" (30 cm) | Over het algemeen minder dan 0.25" (6,35 mm) | Snijdt minder dan 1,25" | Kan 3D-onderdelen bewerken |

Werkt goed met dunne platen |

Snij |

5-10 keer sneller dan EDM bij een dikte van minder dan 1" | 5-10 keer langzamer dan watersnijmachine | Zeer snel snijden in dunne, niet-reflectieve materialen | Snel bij dunne platen | Redelijk | Snelle serieproductie na de eerste programmering en instelling |

Rand |

Goed | Uitstekend | Uitstekend | Redelijk | Uitstekend | Redelijk |

Materiaal |

Geen vervorming 3 | Geen | Mogelijk | Mogelijk | Geen | Enigszins |

Warmte |

Geen | Enigszins | Ja | Ja | Geen | Geen |

Materiaal |

Werkt bij vrijwel alle materialen behalve echt hard keramiek | Werkt alleen bij geleidende materialen | Alleen niet-reflectieve metalen 4 | Werkt over het algemeen bij metalen | Niet ideaal voor zeer grote onderdelen | Niet goed voor broze of geharde materialen |

Proces |

Koud supersonisch schuurmiddel om materiaal te snijden | Vonkerosie om materiaal van elektrisch geleidende materialen te verwijderen | Thermisch proces | Thermisch proces | Mechanisch snijgereedschap | Schuintrekken |

Instelling |

Snelle en eenvoudige instelling | Relatief eenvoudige instelling | Relatief eenvoudige instelling, maar mogelijk moet de laser afgestemd worden op verschillende materialen | Relatief eenvoudige instelling | Tijdrovende instelling en programmering | Tijdrovende instelling en programmering |

VOETNOTEN

|

||||||

UW BESTAANDE PRODUCTIEPROCES UITBREIDEN

Heroverweeg uw snijoplossing

Fabrikanten - met kleine werkplaatsen tot grote OEM's - vinden dat het abrasieve waterstraalproces van OMAX een ideale aanvulling vormt op hun andere productieprocessen. In veel gevallen kan de OMAX snel een compleet eindproduct produceren, dat gereed is voor gebruik. De machine kan echter ook een halfafgewerkt of bijna netvormig onbewerkt onderdeel produceren dat geschikt is voor secundaire verwerking met conventionele middelen. Het abrasieve waterstraalproces heeft geen invloed op de materiaaleigenschappen, zodat de efficiëntie van conventionele processen niet wordt aangetast. De mogelijkheid tot nesten van de OMAX maximaliseert het materiaalgebruik. Bovendien bewerkt u met de OMAX effectief vele geavanceerde en niet-traditionele materialen, die voor conventionele verwerking een uitdaging kunnen vormen.

DRAADVONKEN

Een OMAX-systeem moet niet worden gezien als een vervanger voor draadvonkmachines, maar eerder als een aanvulling. Een OMAX wordt doorgaans gebruikt in draadvonkwerkplaatsen om sneller te kunnen produceren wanneer de ultrahoge nauwkeurigheid van draadvonkwerk niet nodig is. Daarnaast stelt een OMAX-systeem een werkplaats in staat om te werken met niet-geleidende materialen zoals composieten en glas. Het is ook gebruikelijk om een OMAX te gebruiken om een onderdeel te produceren met een algemene tolerantie in het bereik van ±0,003" tot 0,005" (±75 μ tot 125 μ). De draadvonkmachine word dan gebruikt om zones af te werken waar een grotere nauwkeurigheid vereist is. De OMAX kan ook worden gebruikt om snel startgaten te maken voor het draadvonkproces.

LASER

De belangrijkste reden waarom laserwerkplaatsen en potentiële lasergebruikers een OMAX-systeem kopen, is dat het systeem te gebruiken is voor een veel grotere verscheidenheid aan materialen en diktes. Geavanceerde materialen, zoals composieten en laminaten, zijn gemakkelijk te snijden op een OMAX. Dit geldt ook voor materialen zoals titanium of gereedschapsstaal, waarbij de warmtebeïnvloede zone van een laser een probleem kan zijn. De OMAX is ook zeer geschikt voor dikkere metalen, zoals aluminium, staal of roestvrij staal. Het komt vaak voor dat gespecialiseerde laserwerkplaatsen een OMAX aanschaffen om hun materiaalcapaciteit uit te breiden. Bovendien kost een OMAX doorgaans een derde of minder van een lasersnijsysteem. Dit betekent dat een werkplaats die werk uitbesteed aan een laserspecialist, het zich kan veroorloven een OMAX te kopen om de werkzaamheden in eigen beheer uit te voeren. Zo wordt geld bespaard en kan de planning en flexibiliteit worden verbeterd. Het betekent ook dat een laserwerkplaats het zich kan permitteren een OMAX aan te schaffen als aanvulling op hun lasermachines.

PLASMA

De belangrijkste reden voor werkplaatsen met plasmasnijders om een OMAX-systeem kopen, is - net als bij lasers - dat het systeem te gebruiken is voor een veel grotere verscheidenheid aan materialen en diktes. Plasmasnijden resulteert over het algemeen in een relatief grote warmtebeïnvloede zone en kan slechts een beperkt aantal materialen snijden. De OMAX kan daarentegen vrijwel elk materiaal over een groot diktebereik snijden, zonder dat er warmtebeïnvloede zones ontstaan. Geavanceerde materialen, zoals composieten en laminaten, zijn gemakkelijk te snijden op een OMAX. Dit geldt ook voor hittegevoelige materialen zoals titanium of gereedschapsstaal. Het wordt steeds gebruikelijker een plasmasnijder te gebruiken om grote werkstukken snel te snijden en dan vervolgens een watersnijmachine van OMAX te gebruiken voor het nauwkeurig snijden van gaten en vormen, omdat de waterstraal nauwkeuriger is.

MALEN

Werkplaatsen gebruiken OMAX-systemen vaak als aanvulling op hun traditionele frezen en verticale bewerkingscentra. De OMAX is ideaal voor het maken van tweedimensionale onderdelen in kleine series met een snelle doorlooptijd. Het OMAX-systeem vereist geen ervaren operator of gespecialiseerde programmeur. Bovendien kan de OMAX materiaal besparen door snel dicht bij elkaar liggende, bijna netvormige vormstukken te maken ter voorbereiding op de uiteindelijke bewerking. Het feit dat het abrasieve waterstraalproces van OMAX de materiaaleigenschappen niet beïnvloedt, betekent dat secundaire bewerkingen efficiënt uitgevoerd kunnen worden met conventionele snijgereedschappen.

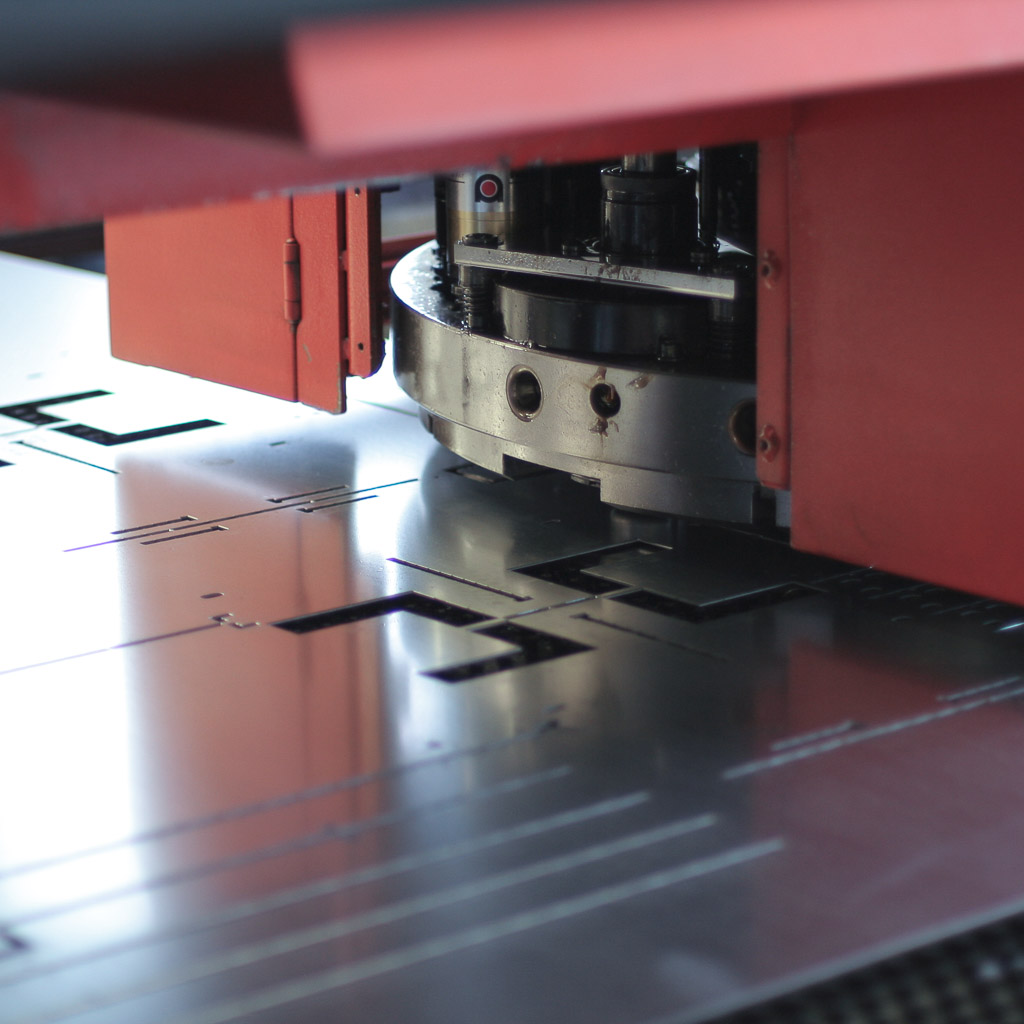

PONSEN

Werkplaatsen kopen doorgaans een OMAX als aanvulling op hun traditionele ponsmachine wanneer zij een grotere verscheidenheid aan materialen en diktes moeten bewerken, of als zij ingewikkelde vormen of dicht op elkaar liggende onderdelen moeten maken. Door de zeer snelle programmering en insteltijd is de OMAX uitstekend geschikt voor het maken van prototype-onderdelen en voor productie in kleine series.