ERFAHREN SIE MEHR ÜBER WASSERSTRAHLENSCHNEIDEN

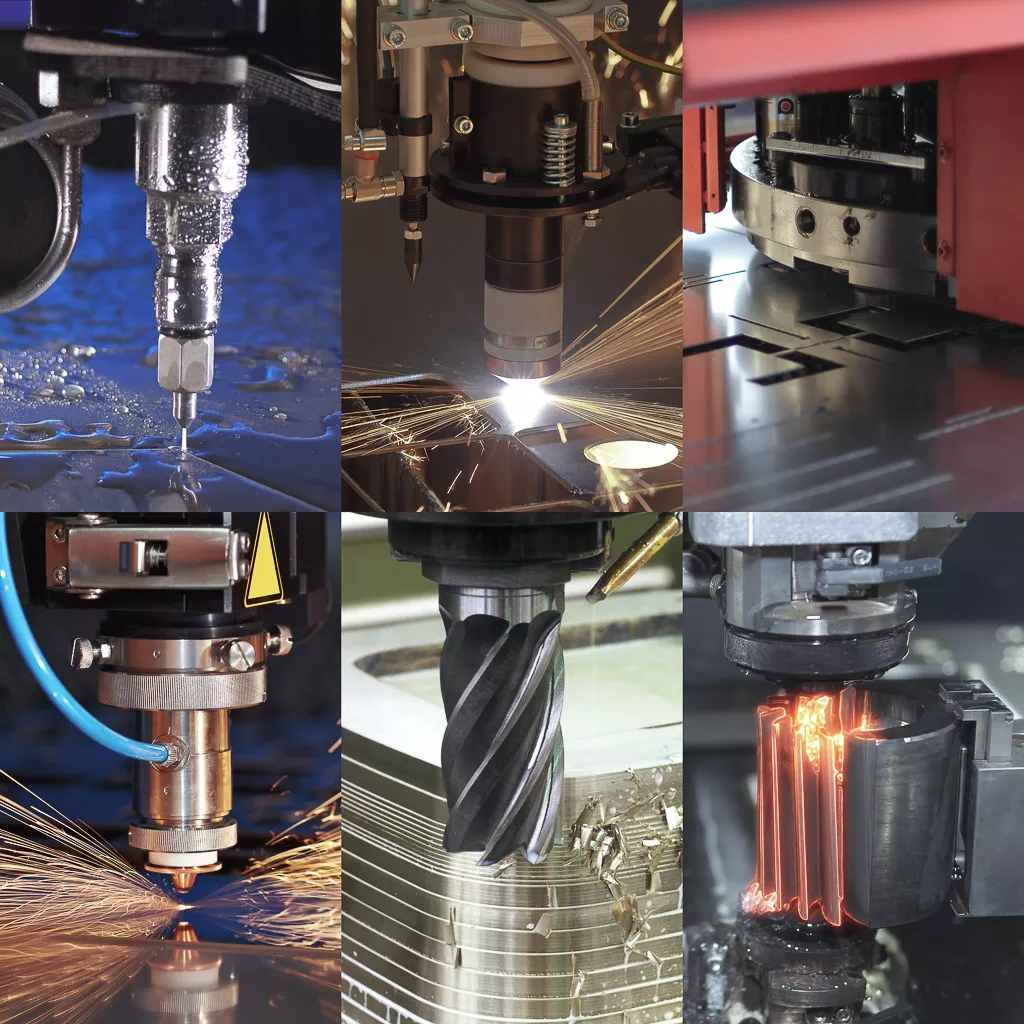

WASSERSTRAHLSCHNEIDEN IM VERGLEICH ZU ANDEREN SCHNEIDVERFAHREN

Im Vergleich zu anderen Schneidtechnologien bietet Wasserstrahlschneiden viele Vorteile: hohe Genauigkeit, kurze Einrichtzeit und relativ hohe Schnittgeschwindigkeit für eine breite Palette von Materialien, ohne jegliche Hitzeschäden oder Veränderung der Materialhomogenität.

|

WASSERSTRAHLSCHNEIDEN |

DRAHTERODIEREN |

LASER |

PLASMA |

FRÄSEN |

STANZPRESSEN |

|

|---|---|---|---|---|---|---|

Genauigkeit |

Durchschnittlich ±0,08 mm bis ±25 μm1 | ±2,5 μm | ±25 μm2 | ±0,75 bis ±1,55 mm | ±8 μm | Mittel |

Stärke |

Bis zu max. 61 cm, praktisch jedes Material | 30 cm | Im Allgemeinen weniger als 6,35 mm | Schnitte von weniger als 32 mm | Bearbeitung von 3D-Teilen möglich |

Ideal für dünne Bleche |

Schnitt- |

5–10 Mal schneller als EDM Drahterodieren bei einer Stärke unter 25,4 mm | 5–10 Mal langsamer als mit Wasserstrahlschneiden | Sehr schnelles Schneiden von dünnen, nicht reflektierenden Materialien | Schnelles Schneiden von dünnen Blechen | Mittelmäßig | Schnelle Serienproduktion, nach anfänglicher Programmierung und Einrichtung der Anlage |

Kanten- |

Gut | Ausgezeichnet | Ausgezeichnet | Mittel | Ausgezeichnet | Mittel |

Material- |

Kein Verzug3 | Nein | Möglich | Möglich | Nein | Etwas |

Hitzeschäden / Wärme- |

Keine | Etwas | Ja | Ja | Keine | Keine |

Material- |

Funktioniert bei praktisch allen Materialien, außer bei sehr harten Keramiken | Funktioniert nur bei leitfähigen Materialien | Funktioniert nur bei nicht-reflektierenden Metallen4 | Funktioniert in der Regel bei Metallen | Nicht ideal für sehr große Teile | Nicht geeignet für spröde oder gehärtete Materialien |

Verfahren |

Überschall beschleunigter Abrasivsand zum Kalt-Schneiden von Material | Funkenerosion zum Abtragen von Material von elektrisch leitfähigen Materialien | Thermisches Verfahren | Thermisches Verfahren | Mechanisches Schneidwerkzeug | Stanz- und Scherverfahren |

Einrichten der Maschine |

Schnelle und einfache Einrichtung | Relativ einfache Einrichtung | Relativ einfache Einrichtung; der Laser muss aber möglicherweise auf verschiedene Materialien eingestellt werden | Relativ einfache Einrichtung | Zeitaufwendige Einrichtung und Programmierung | Zeitaufwendige Einrichtung und Programmierung |

FUSSNOTEN

|

||||||

ERGÄNZEN SIE IHR FERTIGUNGSVERFAHREN

Überdenken Sie Ihre Schneidtechnologie

Kleine Fertigungsunternehmen, aber auch große OEMs stellen inzwischen fest, dass das OMAX Wasserstrahlschneidverfahren eine ideale Ergänzung zu ihren anderen Fertigungsverfahren darstellt. In vielen Fällen kann auf der OMAX Anlage bereits in kürzester Zeit ein komplettes, einsatzbereites Fertigprodukt hergestellt werden. Aber auch Halbzeuge oder eng tolerierte Rohlinge können hergestellt werden, die sich ideal für die Weiterbearbeitung mit konventionellen Prozessen eignen. Das Abrasiv-Wasserstrahlschneidverfahren hat keinen Einfluss auf die Materialeigenschaften, so dass die Effizienz herkömmlicher Verfahren nicht beeinträchtigt wird. Die OMAX Technologie ermöglicht eine sehr enge Schachtelungen mit maximaler Materialausnutzung. Darüber hinaus eignen sich die OMAX Anlagen zur Bearbeitung von modernen, nicht-herkömmliche Materialien, bei denen eine konventionelle Verarbeitung eine Herausforderung darstellt.

DRAHTERODIEREN

Eine OMAX Anlage kann nicht als Ersatz für das Drahterodieren gesehen werden, aber als eine sinnvolle Ergänzung. Sie wird im Allgemeinen von Drahterodierwerkstätten für eine schnellere Produktion eingesetzt, wenn die ultrahohe Genauigkeit des Drahterodierens nicht benötigt wird und um die Bearbeitung von nichtleitenden Materialien wie Verbundwerkstoffen und Glas zu ermöglichen. Eine OMAX Anlage kann Werkstücke bereits mit einer Toleranz von bis zu ±75 μm bis 125 μm ( 0,075 mm – 0,125 mm ) fertigen. Im Anschluss können Bereiche, die eine höhere Genauigkeit erfordern mit, mithilfe des Drahterodierens nachgearbeitet werden. OMAX Anlagen können auch sehr schnell Startlöchern für das Drahterodieren fertigen.

LASER

Der Hauptgrund, warum Laserschneidbetriebe und potenzielle Laseranwender eine OMAX Anlage kaufen, liegt darin, dasssie damit viel mehr unterschiedliche Materialien und auch dickere Stärken bearbeiten können. Moderne Werkstoffe wie Verbundwerkstoffe und Laminate lassen sich mit OMAX Anlagen problemlos schneiden, ebenso wie Titan oder Werkzeugstahl, bei denen die Wärmeeinflusszone eines Lasers ein Problem darstellen kann. Auch dickere Metalle aus Aluminium, Stahl oder Edelstahl sind für OMAX Anlagen gut zu schneiden. In der Regel kaufen Laserschneidbetriebe OMAX Systeme, um ihr Programm der zu bearbeitenden Materialien zu erweitern. Darüber hinaus sind die Investitionskosten für eine OMAX Anlage bis zu zwei Drittel geringer als für ein vergleichbares Laserschneidsystem. Ein Fertigungsbetrieb, der bisher Laserschneidarbeiten als Dienstleistungen außer Haus vergeben hat, kann durch den Kauf einer OMAX Anlage diese Arbeiten im eigenen Haus erledigen, viel Geld sparen, wird wesentlich flexibler und ist unabhängig in der Terminplanung. Das bedeutet auch, dass sich ein Laserschneidbetrieb eine OMAX Anlage als Technologie-Ergänzung leisten sollte.

PLASMA

Plasmaschneidanwender, genau wie Laserschneidbetriebe, können durch den Kauf einer OMAX Anlage wesentlich mehr unterschiedliche Materialien und dickere Stärken bearbeiten. Plasmaschneiden erzeugt hohe Hitze mit großer Wärmeeinflusszone / Randaufhärtung, wodurch die Materialien, die geschnitten werden können, stark begrenzt sind. Eine OMAX Anlage kann hingegen praktisch jedes Material, auch in großer Dicke, ohne störende Hitzeeinwirkung schneiden. Moderne Werkstoffe wie Verbundwerkstoffe und Laminate lassen sich mit OMAX Anlagen problemlos schneiden, ebenso wie Titan oder Werkzeugstahl. Immer häufiger wird die Plasmatechnologie für das schnelle Schneiden von großen Rohlingen eingesetzt, um anschließend mit der OMAX Anlage per Wasserstrahl l präzise Löchern und Konturen zu erzeugen.

FRÄSEN

Werkstätten nutzen häufig OMAX Anlagen als Ergänzung zu ihren herkömmlichen Fräsmaschinen und vertikalen Bearbeitungszentren. OMAX Anlagen eignen sich ideal für die Herstellung von zweidimensionalen Teilen, in kleinen Serien mit schneller Durchlaufzeit, ohne dass ein erfahrener Maschinenbediener oder spezialisierter Programmierer erforderlich ist. Darüber hinaus kann auf einer OMAX Anlage sehr eng verschachtelt und bereits eng toleriert die schnelle Herstellung von Rohlingen erfolgen - als Vorbereitung auf die Endbearbeitung, bei großerMaterialeinsparung. Das OMAX Wasserstrahlschneidverfahren verändert nicht die Materialeigenschaftenund es gibt keine Randaufhärtungen. Daher kann eine Nachbearbeitung sehr effizient und ohne hohem Verschleiß an herkömmlichen Schneidwerkzeugen durchgeführt werden.

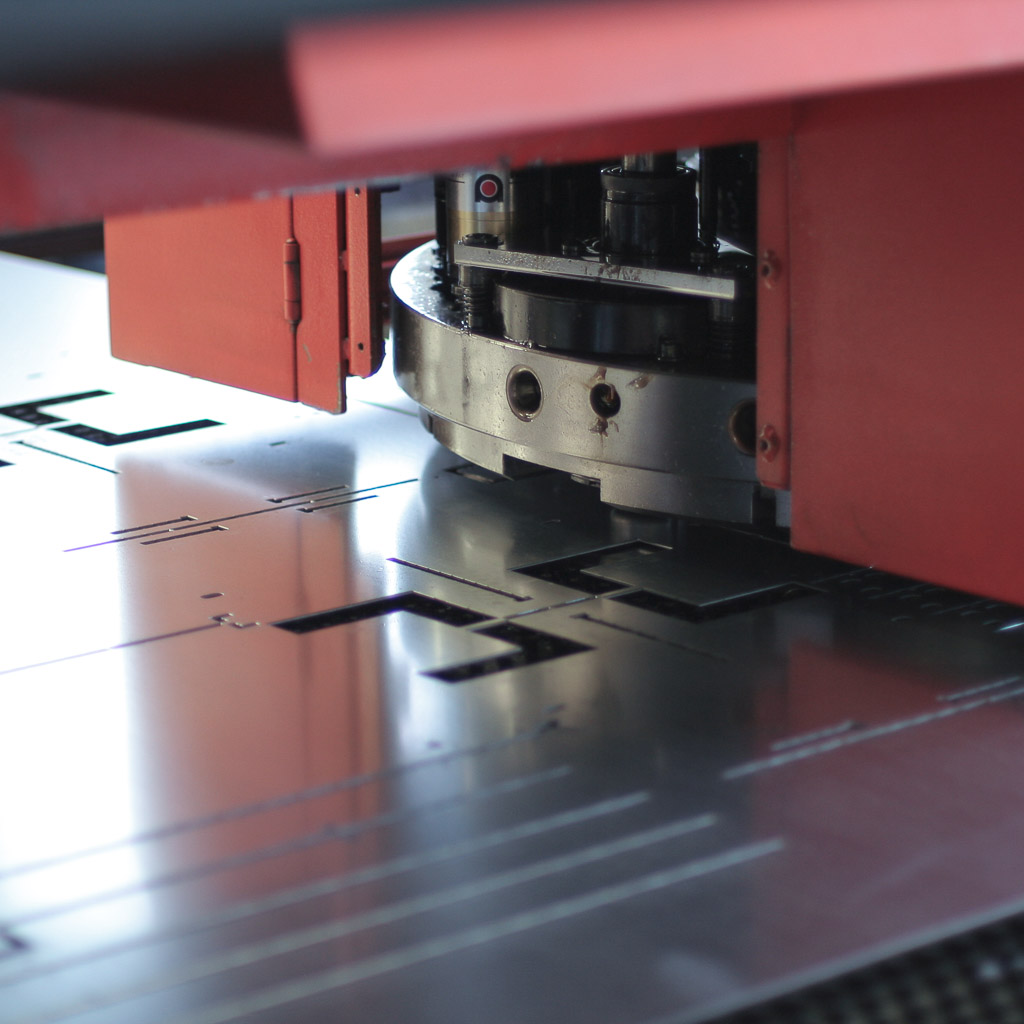

STANZEN

Häufig kaufen Unternehmen OMAX Anlagen als Ergänzung zu einer herkömmlichen Stanzpresse, um weitere Materialien und dickere Stärken verarbeiten zu können oder weil siekompliziertere Formenoder enger verschachtelte Werkstücke herstellen müssen. Aufgrund der sehr kurzen Programmier- und Einrichtzeit eignet sich eine OMAX Anlage hervorragend für die Herstellung von Prototypenteilen und die Produktion von Kleinserien.