SAIBA MAIS SOBRE OS SISTEMAS DE JATO DE ÁGUA

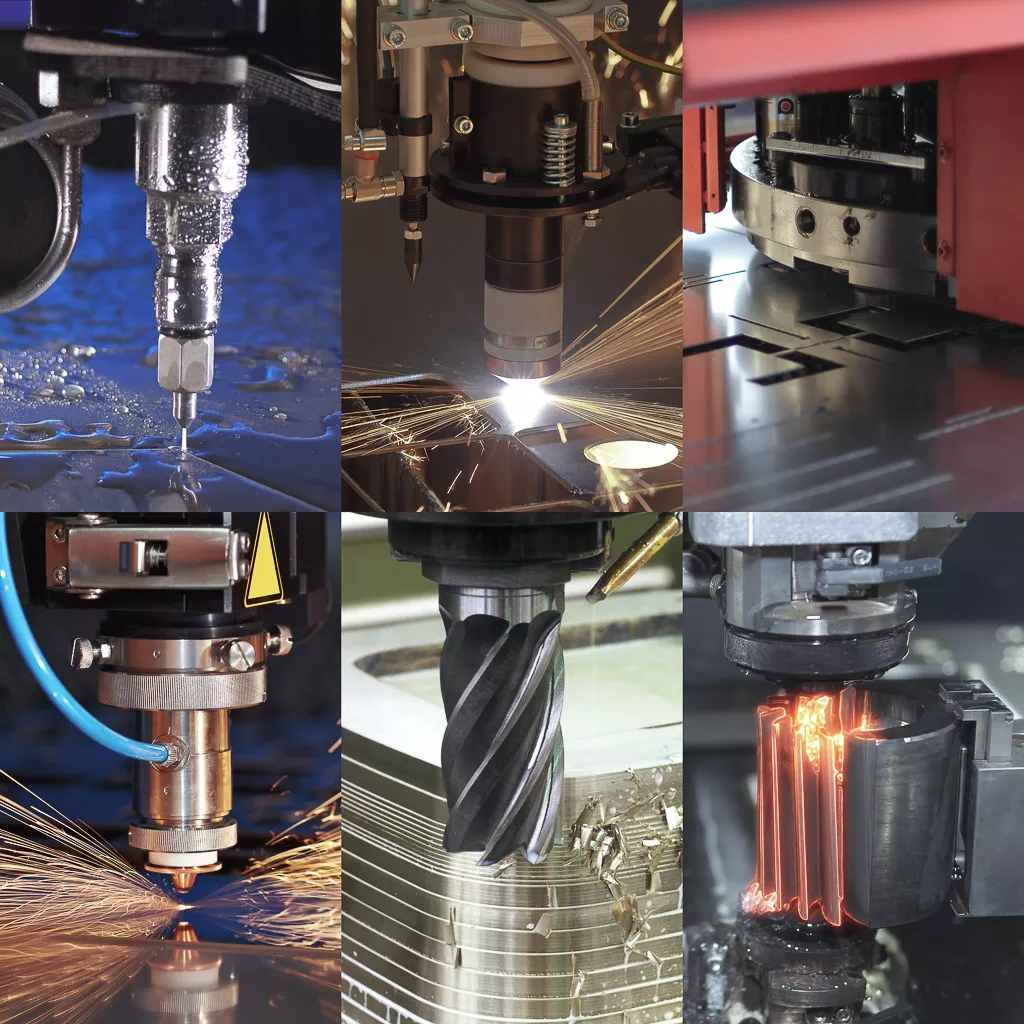

COMO SE COMPARA O CORTE POR JATO DE ÁGUA COM OUTROS MÉTODOS DE CORTE?

O corte por jato de água é comparado favoravelmente com outros métodos de corte, oferecendo boa precisão, tempo de preparação e corte rápidos, ao mesmo tempo que corta uma vasta gama de materiais sem qualquer Zona Afetada pelo Calor (HAZ) ou alteração nas propriedades do material.

|

JATO DE ÁGUA |

EDM DE FIO |

LASER |

PLASMA |

FRESAGEM |

FRESADORA UNIVERSAL |

|

|---|---|---|---|---|---|---|

Precisão |

Média de ±0,003" (±0,08 mm) e até 0,001" (±25 μ) 1 | ±0,0001" (±2,5 μ) | ±0,001" (±25 μ) 2 2 | ±0,030 a ±0,060" (±0,75 a ±1,55 mm) | ±0,0003" (±8 μ) | Razoável |

Espessura |

Até 24" (61cm), praticamente qualquer material | 12" (30 cm) | Geralmente, menos de 0,25” (6,35 mm) | Cortes inferiores a 1,25" | Capaz de trabalhar em peças 3D |

Funciona bem com folhas finas |

Velocidade de |

5-10 vezes mais rápido que a EDM quando a espessura é inferior a 1" | 5-10 vezes mais lento que o jato de água | Corte muito rápido em materiais finos, não refletivos | Rápido com folhas finas | Razoável | Produção rápida de lotes quando a programação inicial e a configuração são feitas |

Qualidade |

Boa | Excelente | Excelente | Razoável | Excelente | Razoável |

Distorção |

Sem distorção 3 | Não | Possível | Possível | Não | Alguma |

Zona |

Nenhuma | Alguma | Sim | Sim | Nenhuma | Nenhuma |

Limitações |

Funciona em praticamente todos os materiais, exceto em cerâmica realmente dura | Funciona apenas em materiais condutores | Apenas em metais não refletivos 4 | Funciona geralmente em metais | Não é ideal para peças muito grandes | Não é bom para materiais frágeis ou endurecidos |

Processo |

Abrasivo supersónico a frio utilizado para cortar material | Erosão por faísca utilizada para remover material de materiais condutores de eletricidade | Processo térmico | Processo térmico | Ferramenta de corte mecânico | Processo de corte |

Configuração |

Configuração rápida e fácil | Configuração relativamente fácil | Configuração relativamente fácil, mas pode ter de afinar o laser para diferentes materiais | Configuração relativamente fácil | Instalação e programação demoradas | Instalação e programação demoradas |

NOTAS DE RODAPÉ

|

||||||

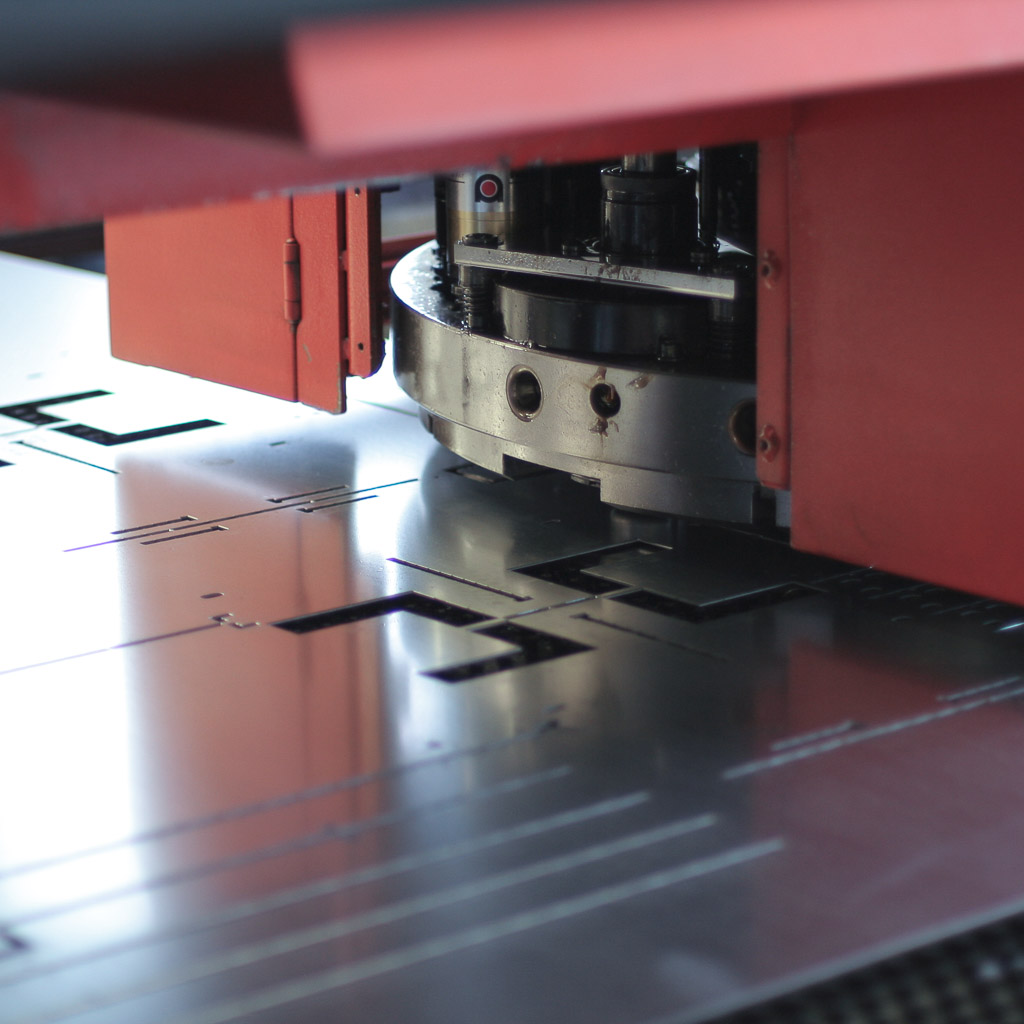

COMPLEMENTA O SEU PROCESSO DE FABRICO EXISTENTE

Pense de novo na sua solução de corte

Os fabricantes com pequenas oficinas a grandes OEM estão descobrindo que o processo de corte por jato de água abrasivo da OMAX é um complemento ideal para os seus outros processos de fabrico. Em muitos casos, a OMAX pode produzir rapidamente uma peça final completa, pronta a ser utilizada. Contudo, pode também produzir uma peça em branco semiacabada ou quase em forma de rede, adequada para o processamento secundário por meios convencionais. O processo de jato de água abrasivo não afeta as propriedades dos materiais, pelo que a eficiência dos processos convencionais não é degradada. A capacidade de aninhamento próximo da OMAX maximiza a utilização do material. Além disso, a OMAX é eficaz em muitos materiais avançados e não tradicionais onde o processamento convencional pode ser um desafio.

Fio EDM

Um sistema OMAX não deve ser visto como um substituto para o Fio EDM, mas sim como um complemento. É geralmente utilizado por lojas de Fio EDM para proporcionar uma produção mais rápida onde a ultraelevada precisão do EDM de fio não é necessária e para permitir que uma oficina trabalhe com materiais não condutores, tais como compósitos e vidro. É também comum utilizar um sistema OMAX para produzir uma peça com uma tolerância geral no intervalo de ±0,003" a 0,005" (±75μ a 125μ) e depois utilizar EDM de fio para terminar áreas onde é necessária uma maior precisão. O sistema OMAX também pode ser utilizado para furar rapidamente os furos de partida para o processo de EDM de fio.

LASER

A principal razão pela qual as oficinas de laser e os potenciais utilizadores de laser compram um sistema OMAX é porque pode funcionar numa variedade muito maior de materiais e espessuras. Materiais avançados tais como compósitos e laminados são facilmente cortados num sistema OMAX, tal como materiais como titânio ou aço para ferramentas onde a zona afetada pelo calor de um laser pode ser um problema. Os metais mais espessos, tais como alumínio, aço ou aço inoxidável são também bem adequados ao sistema OMAX. É comum que as oficinas especializadas em laser comprem um sistema OMAX simplesmente para alargar a sua capacidade material. Além disso, um sistema OMAX é tipicamente um terço ou menos do custo de capital de um sistema de corte a laser. Isto significa que uma oficina que tem vindo a cultivar trabalho para uma oficina de laser pode dar-se ao luxo de comprar um sistema OMAX para levar o trabalho para casa, poupando assim dinheiro e melhorando a programação e a flexibilidade. Também significa que uma oficina de laser pode dar-se ao luxo de comprar um sistema OMAX para complementar a sua capacidade de laser.

PLASMA

Tal como no caso dos lasers, a razão chave para os utilizadores de plasma comprarem um sistema OMAX é porque pode funcionar numa variedade muito maior de materiais e espessuras. O corte por plasma resulta geralmente numa zona afetada pelo calor relativamente grande e é limitado nos materiais que pode cortar. O sistema OMAX, por outro lado, pode cortar praticamente qualquer material numa vasta gama de espessuras sem qualquer zona afetada pelo calor. Materiais avançados tais como compósitos e laminados são facilmente cortados num sistema OMAX, tal como materiais sensíveis ao calor, tais como titânio ou aço para ferramentas. Está a tornar-se comum utilizar um plasma para o corte rápido de grandes espaços e depois utilizar um jato de água da OMAX para o corte preciso de furos e características, uma vez que o jato de água é mais preciso.

FRESAGEM

As oficinas utilizam frequentemente sistemas OMAX como complemento às suas fresadoras tradicionais e centros de maquinação vertical. O sistema OMAX é ideal para o fabrico de peças bidimensionais de curto prazo numa base de rotação rápida e não requer um maquinista especializado ou um programador especializado. Além disso, o sistema OMAX pode poupar material ao fazer rapidamente peças em bruto quase em forma de rede, em preparação para a maquinação final. O facto de o processo de jato de água abrasivo da OMAX não alterar as propriedades do material significa que a maquinação secundária pode ser executada eficientemente com ferramentas de corte convencionais.

FRESADORA UNIVERSAL

As oficinas geralmente compram um sistema OMAX para complementar a sua fresadora universal tradicional quando precisam de trabalhar numa maior variedade de materiais e espessuras ou precisam de fazer formas intrincadas ou peças bem aninhadas. Devido à sua programação e tempo de preparação muito rápidos, o sistema OMAX é ótimo para a criação de peças protótipo e para a produção a curto prazo.