DOWIEDZ SIĘ WIĘCEJ O MASZYNACH DO CIĘCIA WODĄ

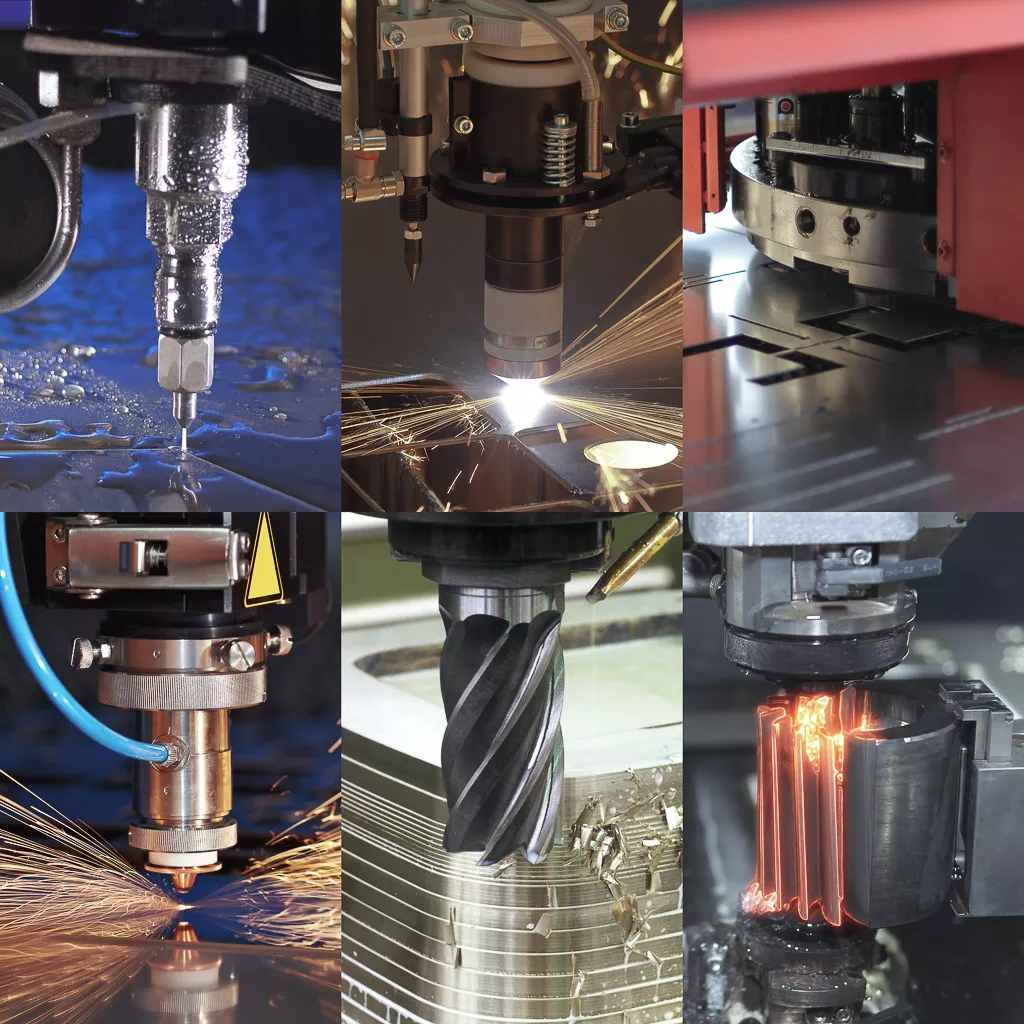

JAK WYPADA CIĘCIĘ WODĄ W PORÓWNANIU Z INNYMI METODAMI CIĘCIA?

Cięcie strumieniem wody wypada korzystnie w porównaniu z innymi metodami cięcia, zapewniając dobrą dokładność, szybki czas ustawiania i szybkie cięcie, a także możliwość cięcia szerokiego zakresu materiałów bez strefy wpływu ciepła (HAZ) lub zmiany właściwości materiału.

|

CIĘCIE WODĄ |

OBRÓBKA ELEKTROEROZYJNA EDM |

LASER |

PLAZMA |

FREZOWANIE |

PRASA MECHANICZNA |

|

|---|---|---|---|---|---|---|

Dokładność |

Średnio ±0,003" (±0,08 mm), maksymalnie do 0,001” (±25 μ) 1 | ±0,0001" (±2.5 μ) | ±0,001" (±25 μ) 2 2 | od ±0,030 do ±0,060" (od ±0,75 do ±1,55 mm) | ±0,0003" (±8 μ) | Zadowalająca |

Grubość |

maksymalnie 24" (61 cm), praktycznie każdy materiał | 12" (30 cm) | ogólnie mniej niż 0,25"(6,35 mm) | cięcie mniejsze niż 1,25" | może pracować z elementami 3D |

pracuje dobrze z cienkimi arkuszami |

szybkość |

5-10 razy szybciej w porównaniu z EDM przy grubości materiału poniżej 1" | 5-10 wolniej niż technologia waterjet | Bardzo szybki przy cięciu matowych materiałów | Szybki przy cięciu cienkich arkuszy | Zadowalająca | Szybka produkcja partii gdy wykonamy wcześniejszą konfigurację i ustawienie |

Jakość |

Dobra | Doskonała | Doskonała | Zadowalająca | Doskonała | Zadowalająca |

Deformacja |

Brak deformacji 3 | Brak | Może wystąpić | Może wystąpić | Brak | Występuje nieznacznie |

Strefa |

Brak | Występuje nieznacznie | Tak | Tak | Brak | Brak |

Ograniczenia |

Działa praktycznie z każdym materiałem | Działa tylko w materiałach przewodzących prąd | Tylko matowy materiał 4 | Ogólnie działa w przypadku metalu | Nie nadaje się do obróbki dużych części | Nie nadaje się do obróbki kruchego lub hartowanego materiału |

Metoda obróbki |

Zimne ścierniwo tnie materiał z bardzo dużą prędkością | Erozja elektryczna używana do usuwania warstw materiału z materiałów przewodzących prąd elektryczny | Proces termiczny | Proces termiczny | Narzędzia do mechanicznego cięcia | Proces mechanicznego ścinania |

Konfiguracja |

Szybka i łatwa w obsłudze | Stosunkowo łatwa konfiguracja | Łatwa konfiguracja ale trzeba dostrajać laser do charakterystyki obrabianego materiału | Stosunkowo łatwa konfiguracja | Czasochłonna konfiguracja i programowanie | Czasochłonna konfiguracja i programowanie |

ODNOŚNIKI

|

||||||

UZUPEŁNIJ SWÓJ OBECNY PROCES PRODUKCJI

Przemyśl rozwiązanie w zakresie cięcia, które stosujesz w swojej firmie

Producenci począwszy od małych sklepów do dużych wytwórców oryginalnych części zamiennych przekonują się, że proces obróbki materiału strumieniem wody przy zastosowaniu maszyn OMAX jest idealnym uzupełnieniem ich procesu produkcyjnego. W wielu wypadkach przy zastosowaniu rozwiązań OMAX można przygotować kompletny produkt, gotowy do sprzedaży zaraz po zakończeniu obróbki. Jednocześnie maszyny nadają się do przygotowania półproduktów oraz elementów do dalszego przetworzenia za pomocą konwencjonalnych środków. Proces cięcia wodą przy obróbce półproduktów, nie wpływa na właściwości, więc wydajność innych maszyn, wykorzystanych do dalszej pracy na materiale nie będzie obniżona. Możliwość ścisłego wykorzystania maszyn OMAX maksymalizuje wykorzystanie materiału. Ponadto technologia firmy OMAX jest skuteczna podczas cięcia zaawansowanych i nietradycyjnych materiałów, których konwencjonalne przetwarzanie może być wyzwaniem dla innych technologii.

OBRÓBKA ELEKTROEROZYJNA EDM

System OMAX nie powinien być postrzegany jako zamiennik obróbki elektroerozyjnej, ale raczej jako uzupełnienie. Jest on zazwyczaj używany przez zakłady zajmujące się obróbką elektroerozyjną w celu zapewnienia szybszej produkcji, gdzie ultra wysoka dokładność obróbki elektroerozyjnej nie jest wymagana oraz w celu umożliwienia pracy z materiałami nieprzewodzącymi, takimi jak kompozyty i szkło. Powszechne jest również stosowanie OMAX do produkcji części z ogólną tolerancją w zakresie od ±0,003" do 0,005" (od ±75μ do 125μ), a następnie użycie obróbki elektroerozyjnej do wykończenia obszarów, gdzie wymagana jest większa dokładność. Maszyna OMAX może być również wykorzystana do szybkiego przebijania otworów początkowych w procesie EDM.

LASER

Kluczowym powodem, dla którego sklepy z technologią laserową i potencjalni użytkownicy laserów kupują system OMAX jest możliwość pracy w znacznie szerszym zakresie materiałów i grubości. Zaawansowane materiały takie jak kompozyty i laminaty łatwo tnie się przy użyciu OMAX, podobnie jak materiały takie jak tytan czy stal narzędziowa, gdzie strefa wpływu ciepła lasera może stanowić problem. Grubsze metale, takie jak aluminium, stal czy stal nierdzewna również dobrze nadają się do OMAX. Często zdarza się, że specjalistyczne sklepy z technologią laserową kupują OMAX po prostu po to, aby poszerzyć swoje możliwości materiałowe. Ponadto koszt OMAX jest zazwyczaj o jedną trzecią lub mniejszy od kosztu kapitałowego systemu cięcia laserowego. Oznacza to, że sklep, który zlecał pracę firmie laserowej, może pozwolić sobie na zakup maszyny OMAX, aby wykonać pracę we własnym zakresie, oszczędzając w ten sposób pieniądze oraz poprawiając harmonogram i elastyczność. Oznacza to również, że firma wykorzystująca technologię laserową może sobie pozwolić na zakup maszyny OMAX, aby uzupełnić swoje możliwości laserowe.

PLAZMA

Podobnie jak w przypadku lasera kluczowym powodem, dla którego użytkownicy plazmy kupują systemy OMAX jest możliwość pracy w znacznie szerszym zakresie materiałów i grubości. Cięcie plazmowe generalnie powoduje powstanie stosunkowo dużej strefy wpływu ciepła i jest ograniczone pod względem materiałów, które można ciąć. Z kolei OMAX może ciąć praktycznie każdy materiał w szerokim zakresie grubości bez strefy wpływu ciepła. Zaawansowane materiały takie jak kompozyty i laminaty łatwo tnie się przy użyciu OMAX, podobnie jak materiały wrażliwe na ciepło, takie jak tytan czy stal narzędziowa. Powszechne staje się używanie plazmy do szybkiego cięcia dużych półfabrykatów, a następnie używanie strumienia wodnego OMAX do precyzyjnego cięcia otworów i elementów, ponieważ strumień wodny jest bardziej dokładny.

FREZOWANIE

Sklepy często wykorzystują systemy OMAX jako uzupełnienie swoich tradycyjnych frezów i pionowych centrów obróbczych. OMAX jest idealny do wykonywania krótkich serii dwuwymiarowych części w krótkim czasie i nie wymaga wykwalifikowanego operatora ani wyspecjalizowanego programisty. Ponadto OMAX może oszczędzać materiał poprzez szybkie wykonanie podobnych elementów do dalszego przetworzenia w celu przygotowania ich do obróbki końcowej. Dzięki temu, że ścierny strumień wody OMAX nie zmienia właściwości materiału, można efektywnie prowadzić obróbkę wtórną przy użyciu konwencjonalnych narzędzi skrawających.

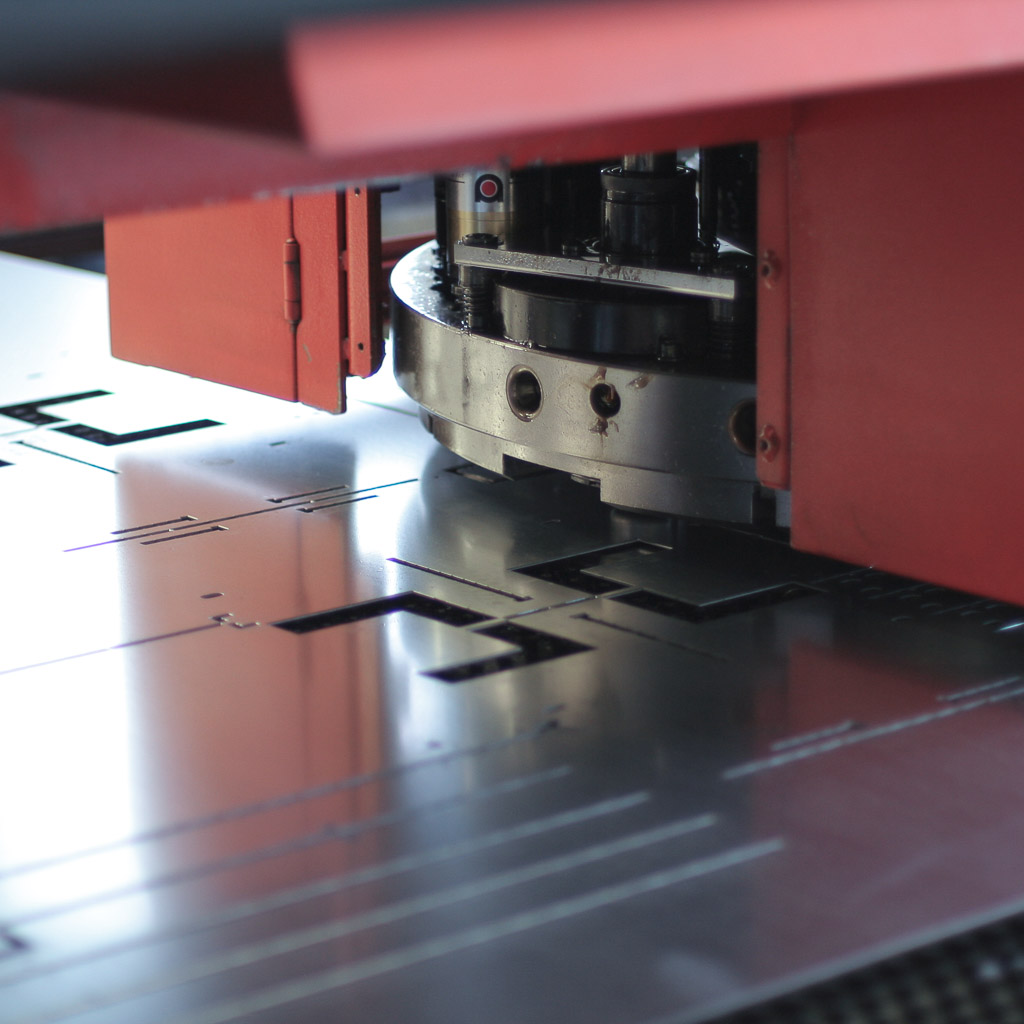

PRASA MECHANICZNA

Sklepy zazwyczaj kupują OMAX jako uzupełnienie tradycyjnej wykrawarki, gdy muszą pracować w szerszej gamie materiałów i grubości lub muszą wykonywać skomplikowane kształty lub blisko osadzone części. Ze względu na bardzo szybki czas programowania i ustawiania, OMAX jest świetny do tworzenia części prototypowych i do produkcji krótkoseryjnej.