Customer Success: Cutting Services

Bu.Ge.Go. atteint fiabilité et polyvalence avec GlobalMAX

Machine: GlobalMAX 1530

Située à la périphérie de Parme, en Italie, Bu.Ge.Go. est une entreprise familiale qui compte onze employés. Lancée en 1974, l’entreprise construit des équipements pour

les laiteries et les étables. Au fil des ans, Bu.Ge.Go. est devenue un leader de la finition de surface en recourant au microgrenaillage et au grenaillage sur l’acier inoxydable, les alliages non ferreux, ainsi qu’au sablage sur les métaux en général, la peinture industrielle en poudre et liquide et lors des cycles de peinture anticorrosion. Bu.Ge.Go. se spécialise également dans la construction de séparateurs solides/liquides pour les systèmes de canalisations civils

et/ou industriels ou de l’industrie agroalimentaire en général, qu’il s’agisse d’élevages de porcs, de vaches, de moutons, de volailles ou encore de lapins.

En 2018, l’entreprise s’est mise en quête d’un moyen d’effectuer la découpe de matériaux en interne pour éviter d’externaliser ce service, réduire les délais et disposer d’un meilleur contrôle sur le produit final. « Nous avions besoin d’une machine qui nous permette d’être indépendants des autres fournisseurs et de satisfaire tous nos besoins de coupe pour la production de nos équipements », déclare Luca Buzzoni, partenaire et opérateur de jet d’eau pour Bu.Ge.Go. « Au début, nous avons pensé à acheter un laser. En raison du coût (le laser, c’est beaucoup plus cher), du matériau de coupe et de la plage d’épaisseur, nous nous sommes tournés vers le jet d’eau. »

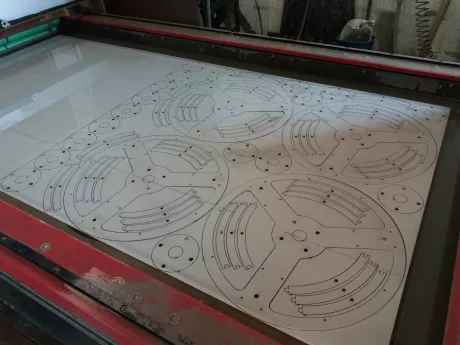

Bu.Ge.Go a décidé d’opter pour un GlobalMAX® « C’était la seule alternative qui nous permettait de couper tous types de matériaux, même d’une épaisseur considérable », explique Buzzoni. « Un autre aspect qui, pour nous, était très important était la surface au sol requise. Nous sommes ravis de la taille compacte de la machine. Nous obtenons également une meilleure finition de surface grâce à la « découpe à froid » de la technologie à jet d’eau. » Depuis son acquisition, le GlobalMAX a été utilisé pour construire des séparateurs rotatifs, des séparateurs à vis et des polypréparateurs destinés à être utilisés dans les systèmes de traitement des déchets agricoles et d’élevage.

Comme dans tout atelier de fabrication, plus vous produisez d’emplois, plus vous rapportez d’argent. Cela fait du temps un élément d’autant plus précieux. « Avec le jet d’eau abrasif, il nous faut moins de temps pour couper et préparer une pièce pour la prochaine étape. Nous n’avons pas besoin d’externaliser la découpe (et d’attendre). Nous pouvons répondre plus rapidement », déclare Buzzoni. En amenant la découpe en interne, Bu.Ge.Go est en mesure de répondre rapidement aux besoins de l’industrie du traitement de l’eau et de l’agriculture dans la région de Parme, contribuant ainsi à renforcer la réputation de l’entreprise en tant que fournisseur fiable. « Grâce à la grande polyvalence (matériau et épaisseur) et à la simplicité d’utilisation du jet d’eau, nous pouvons effectuer de nombreux travaux “juste à temps” ou apporter des changements en urgence. C’est une machine très pratique. »

Les machines OMAX®, comme le modèle GlobalMAX, sont actuellement utilisées pour couper la pierre, le laiton, l’acier au carbone, les plastiques affinés au verre, et bien plus encore. Pour cette raison, le jet d’eau est un outil parfait pour la fabrication de produits agroalimentaires et de traitement de l’eau. Dans ces sect

eurs, un fabricant peut avoir besoin de couper de l’acier inoxydable une minute et du caoutchouc la suivante. « Cela nous aide à optimiser la production. Nous changeons la façon dont nous produisons/concevons les composants de nos équipements. Notre objectif est d’améliorer continuellement la qualité de nos équipements et, dans le même temps, de rationaliser notre mode de production pour qu’il soit simple et plus efficace », poursuit Buzzoni. Par exemple, un jet d’eau abrasif est capable de couper une bride en aluminium ou en acier inoxydable, puis de couper immédiatement le joint l’accompagnant sans modification supplémentaire de l’équipement ou de la configuration de la machine.

Le GlobalMAX 1530 est un jet d’eau abrasif axé sur la valeur qui peut couper presque tous les matériaux dans une large plage d’épaisseurs sans qu’aucune zone ne soit affectée par la chaleur. La gamme GlobalMAX a été conçue dans une optique de simplicité et de durabilité, avec une empreinte globale minimale pour mettre encore plus d’options à la disposition des ateliers qui souhaitent ajouter les jets d’eau à leur arsenal. Le jet d’eau s’appuie sur le logiciel IntelliMAX®, utilise la technologie éprouvée de pompe à entraînement direct d’OMAX et est construit et testé à Kent, dans l’État de Washington.

La f

iabilité et la polyvalence conférées à Bu.Ge.Go par le jet d’eau abrasif GlobalMAX ont permis à l’entreprise d’entreprendre des travaux contractuels supplémentaires dans la peinture, le traitement de surface et la découpe au jet d’eau. La polyvalence du jet d’eau abrasif GlobalMAX provient de l’intégration du logiciel IntelliMAX d’OMAX.

Avec IntelliMAX, l’opérateur saisit le type et l’épaisseur du matériau, puis le logiciel calcule et contrôle la coupe. L’usinabilité est déjà prise en compte. Qu’il s’agisse de découper des tulipes de marbre pour la décoration ou des inserts de protection en mousse pour les boîtes d’expédition, le jet d’eau abrasif est un outil unique qui apporte toutes sortes de possibilités inattendues.

Pour conclure à ce sujet, Buzzoni ajoute : « Grâce à sa flexibilité, la technologie de jet d’eau abrasif nous aide à rester compétitifs. »