EN SAVOIR PLUS SUR LES JETS D’EAU

COMMENT PEUT-ON COMPARER LA DÉCOUPE PAR JET D'EAU PAR RAPPORT AUX AUTRES MÉTHODES DE DÉCOUPE ?

La découpe par jet d'eau peut être comparée favorablement aux autres méthodes de découpe, offrant une bonne précision, un temps de préparation rapide et une découpe rapide, tout en découpant une large gamme de matériaux sans zone affectée par la chaleur (HAZ) ni modification des propriétés du matériau.

|

JET D’EAU |

ÉLECTROÉROSION |

LASER |

PLASMA |

FRAISAGE |

PRESSE À DÉCOUPER |

|

|---|---|---|---|---|---|---|

Précision |

Moyenne de ±0,003" (±0,08 mm) et jusqu'à 0,001" (±25 μ) 1 | ±0,0001" (±2,5 μ) | ±0,001" (±25 μ) 2 2 | ±0,030 à ±0,060" (±0,75 à ±1,55 mm) | ±0,0003" (±8 μ) | Correct |

Épaisseur |

Jusqu'à 61 cm (24"), presque tous les matériaux | 30 cm (12") | Généralement moins de 6,35 mm (0,25") | Découpe moins de 1,25" | Possibilité de travailler sur des pièces en 3D |

Fonctionne bien avec les tôles fines |

Vitesse |

5 à 10 fois plus rapide que l'électroérosion lorsque l'épaisseur est inférieure à 1" | 5-10 fois moins rapide que le jet d'eau | Découpe très rapide dans les matériaux minces et non réfléchissants | Rapide avec les tôles fines | Correct | Production rapide de lots lorsque la programmation et la configuration initiales sont effectuées |

Qualité |

Bon | Excellent | Excellent | Correct | Excellent | Correct |

Distorsion |

Pas de distorsion 3 | Non | Possible | Possible | Non | Quelques-unes |

Zone |

Aucune | Quelques-unes | Oui | Oui | Aucune | Aucune |

Limites |

Fonctionne sur pratiquement tous les matériaux, à l'exception des céramiques très dures | Fonctionne uniquement sur les matériaux conducteurs | Uniquement les métaux non réfléchissants 4 | Fonctionne généralement sur les métaux | Ne convient pas aux très grandes pièces | Ne convient pas aux matériaux fragiles ou durcis |

Procédé |

Abrasif froid supersonique utilisé pour couper le matériau | L'érosion par étincelles est utilisée pour enlever la matière des matériaux conducteurs d'électricité | Procédé thermique | Procédé thermique | Outil de découpe mécanique | Procédé de cisaillement |

Configuration |

Mise en place rapide et facile | Installation relativement facile | Installation relativement facile, mais il peut être nécessaire de régler le laser pour différents matériaux | Installation relativement facile | Configuration et programmation fastidieuses | Configuration et programmation fastidieuses |

NOTES DE PIED DE PAGE

|

||||||

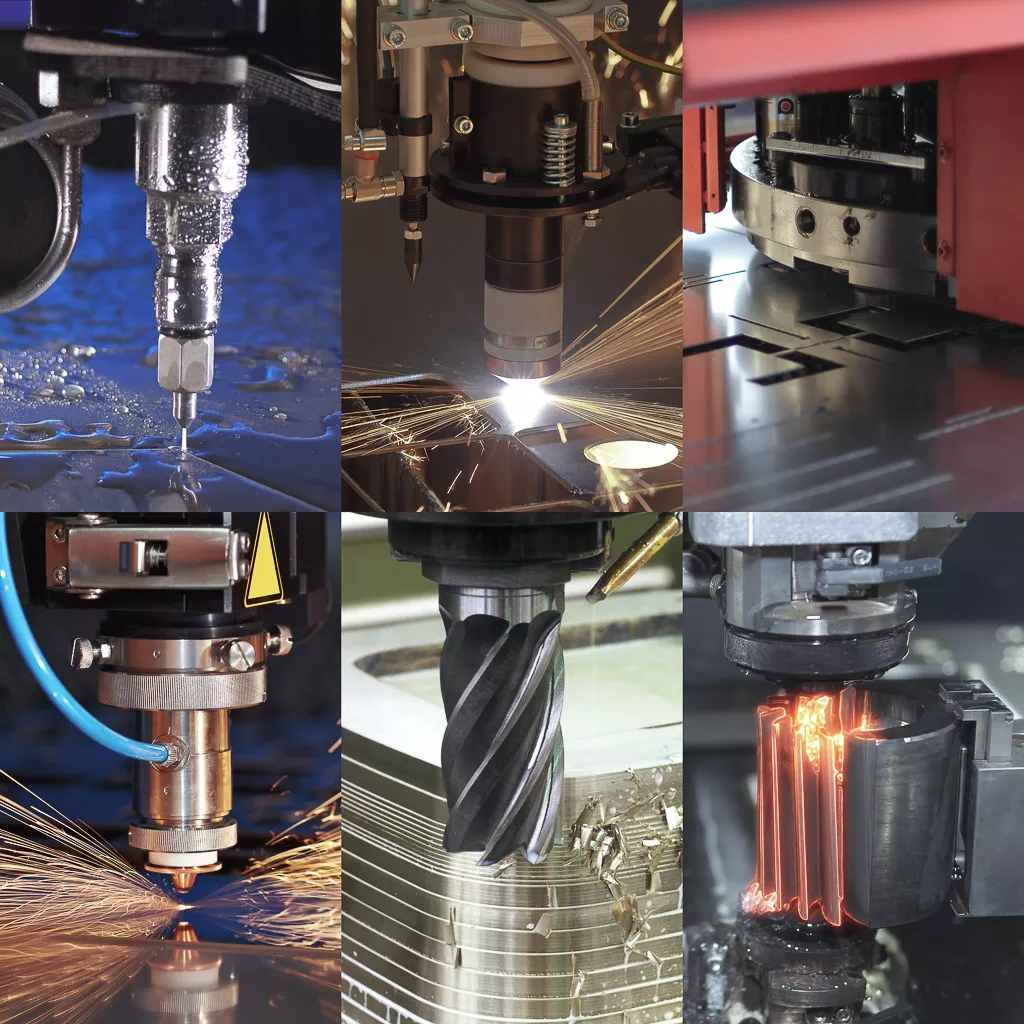

COMPLÉTER VOTRE PROCÉDÉ DE FABRICATION EXISTANT

Repenser votre solution de découpe

Les fabricants, qu'il s'agisse de petits ateliers ou de grands équipementiers, constatent que le procédé de découpe par jet d'eau abrasif OMAX est un complément idéal à leurs autres procédés de fabrication. Dans de nombreux cas, l'OMAX peut produire rapidement une pièce finale complète, prête à l'emploi. Mais il peut également produire une pièce brute semi-finie ou de forme proche de l'ébauche, adaptée à un traitement secondaire par des moyens conventionnels. Le procédé de découpe par jet d'eau abrasif n'affecte pas les propriétés des matériaux, de sorte que l'efficacité des procédés conventionnels n'est pas dégradée. La capacité d'imbrication étroite de l'OMAX maximise l'utilisation des matériaux. En outre, l'OMAX est efficace dans de nombreux matériaux avancés et non traditionnels pour lesquels le traitement traditionnel peut être un défi.

ÉLECTROÉROSION

Un système OMAX ne doit pas être considéré comme un remplacement de l'électroérosion à fil, mais plutôt comme un complément. Il est généralement utilisé par les ateliers d'électroérosion pour assurer une production plus rapide lorsque la très haute précision de l'électroérosion n'est pas nécessaire et pour permettre à un atelier de travailler avec des matériaux non conducteurs tels que les composites et le verre. Il est également courant d'utiliser un OMAX pour produire une pièce avec une tolérance générale de l'ordre de ±0,003" à 0,005" (±75μ à 125μ), puis d'utiliser l'électroérosion pour finir les zones où une plus grande précision est nécessaire. L'OMAX peut également être utilisé pour percer rapidement des trous de départ pour le procédé d'électroérosion.

LASER

La principale raison pour laquelle les ateliers laser et les utilisateurs potentiels de laser achètent un système OMAX est qu'il peut travailler dans une variété beaucoup plus grande de matériaux et d'épaisseurs. Les matériaux de pointe tels que les composites et les laminés sont facilement découpés sur un OMAX, tout comme les matériaux tels que le titane ou l'acier à outils pour lesquels la zone affectée par la chaleur d'un laser peut poser problème. Les métaux plus épais, comme l'aluminium, l'acier ou l'acier inoxydable, conviennent également bien à l'OMAX. Il est fréquent que les ateliers spécialisés dans le laser achètent un OMAX simplement pour élargir leurs possibilités en matière de matériaux. De plus, un OMAX représente généralement un tiers ou moins du coût d'investissement d'un système de découpe laser. Cela signifie qu'un atelier qui confiait ses travaux à une société de laser peut se permettre d'acheter un OMAX pour les réaliser en interne, ce qui lui permet d'économiser de l'argent et d'améliorer sa planification et sa flexibilité. Cela signifie également qu'un atelier de découpe laser peut se permettre d'acheter un OMAX pour compléter ses capacités de découpe laser.

PLASMA

Comme dans le cas des lasers, la principale raison pour laquelle les utilisateurs de plasma achètent un OMAX est qu'il peut travailler sur une variété beaucoup plus grande de matériaux et d'épaisseurs. La découpe au plasma produit généralement une zone affectée par la chaleur relativement grande et est limitée dans les matériaux qu'elle peut découper. L'OMAX, en revanche, peut découper pratiquement n'importe quel matériau sur une large gamme d'épaisseur sans zone affectée par la chaleur. Les matériaux de pointe tels que les composites et les laminés sont facilement découpés sur un OMAX, tout comme les matériaux sensibles à la chaleur tels que le titane ou l'acier à outils. Il est de plus en plus courant d'utiliser un plasma pour la découpe rapide de grandes pièces brutes, puis d'utiliser un jet d'eau OMAX pour la découpe de précision de trous et d'éléments, car le jet d'eau est plus précis.

FRAISAGE

Les ateliers utilisent souvent les systèmes OMAX en complément de leurs fraises et centres d'usinage verticaux traditionnels. L'OMAX convient parfaitement à la fabrication des pièces bidimensionnelles en petite série dans des délais rapides et ne nécessite pas de machiniste qualifié ou de programmeur spécialisé. En outre, l'OMAX permet d'économiser de la matière en fabriquant rapidement des ébauches proches de la forme nette en préparation de l'usinage final. Le fait que le procédé de jet d'eau abrasif OMAX ne modifie pas les propriétés du matériau signifie que l'usinage secondaire peut être effectué efficacement avec des outils de coupe traditionnels.

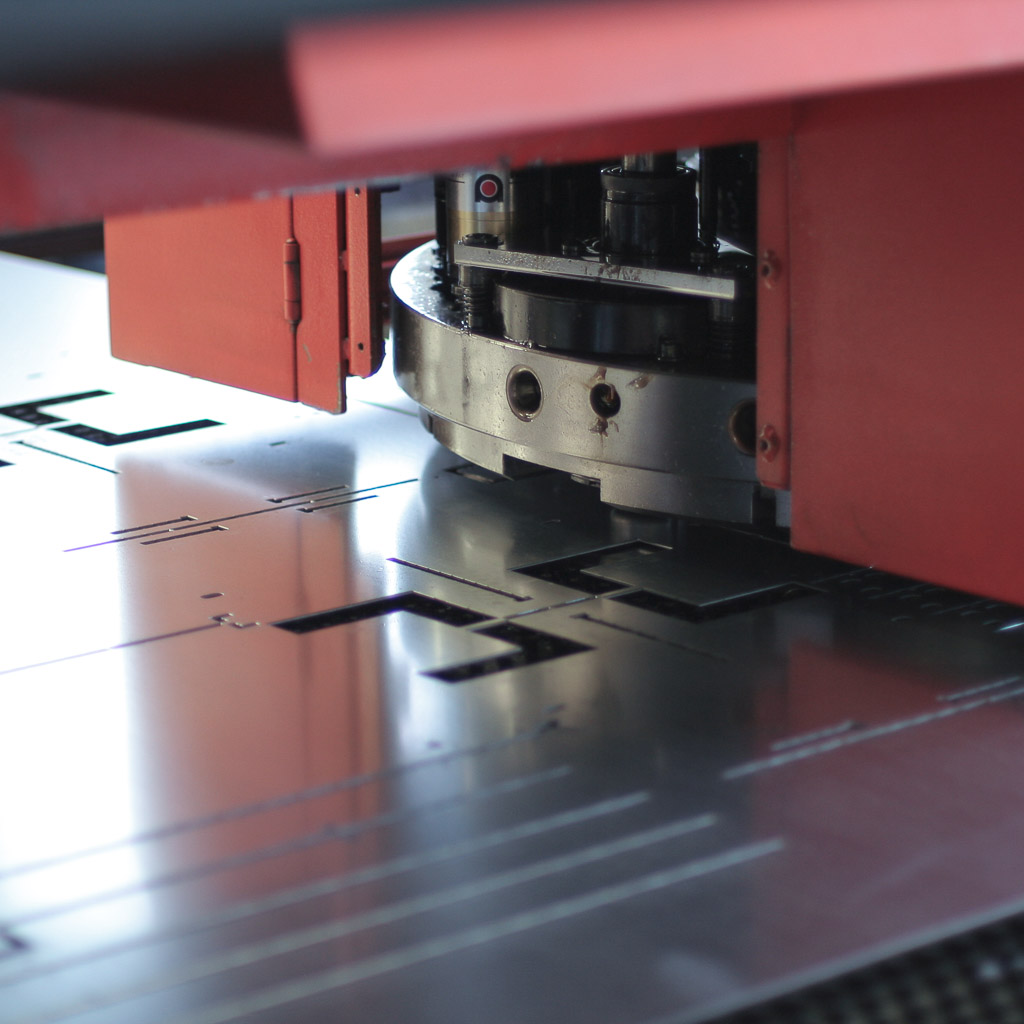

PRESSE À DÉCOUPER

Les ateliers achètent généralement un OMAX en complément de leur presse à découper traditionnelle lorsqu'ils doivent travailler dans une plus grande variété de matériaux et d'épaisseurs ou lorsqu'ils doivent réaliser des formes complexes ou des pièces étroitement imbriquées. En raison de sa programmation et de son temps de réglage très rapides, l'OMAX convient parfaitement à la création de pièces prototypes et pour la production en petite série.