MÁS INFORMACIÓN SOBRE LOS CHORROS DE AGUA

¿QUÉ MATERIALES PUEDE CORTAR UN CHORRO DE AGUA?

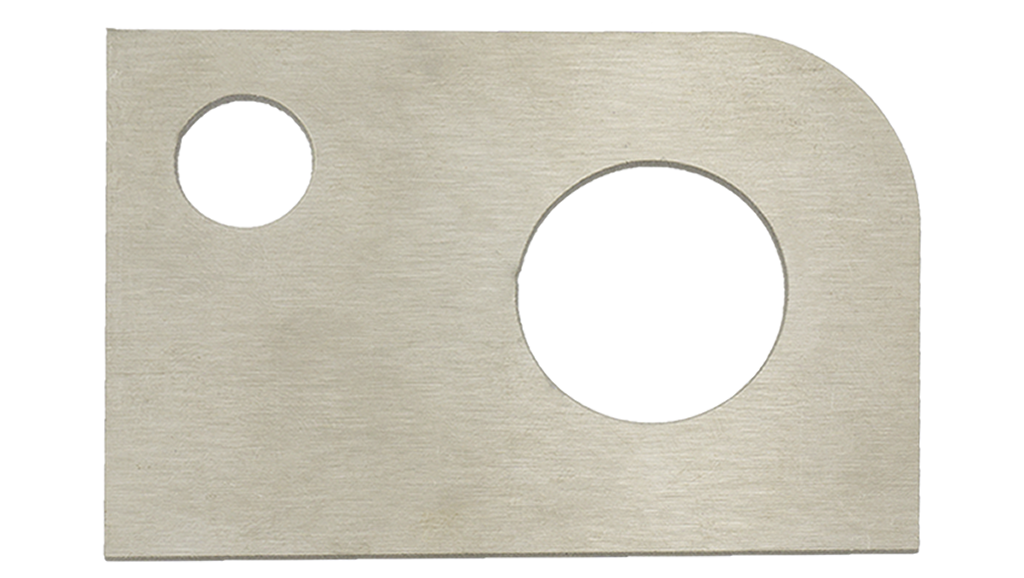

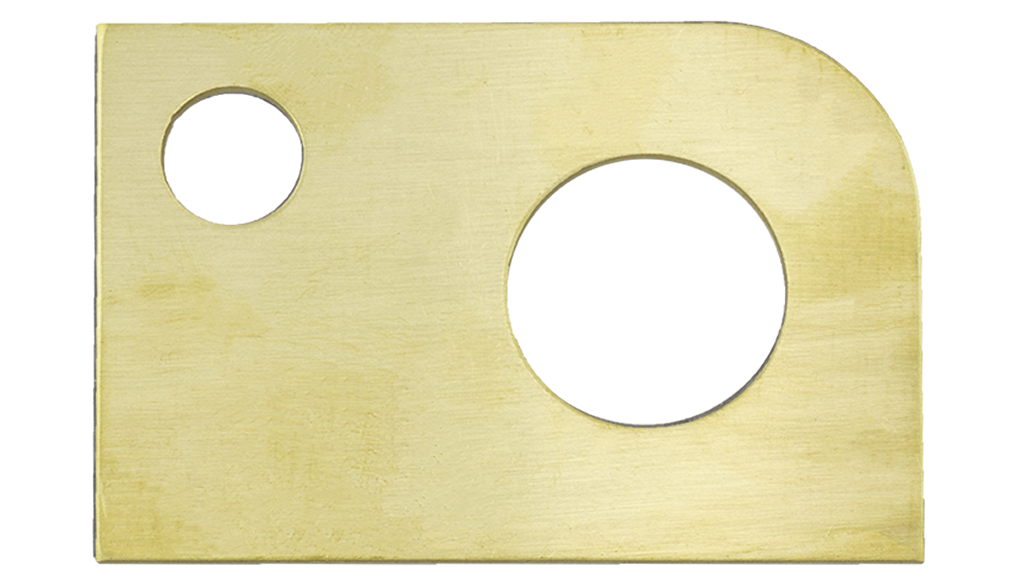

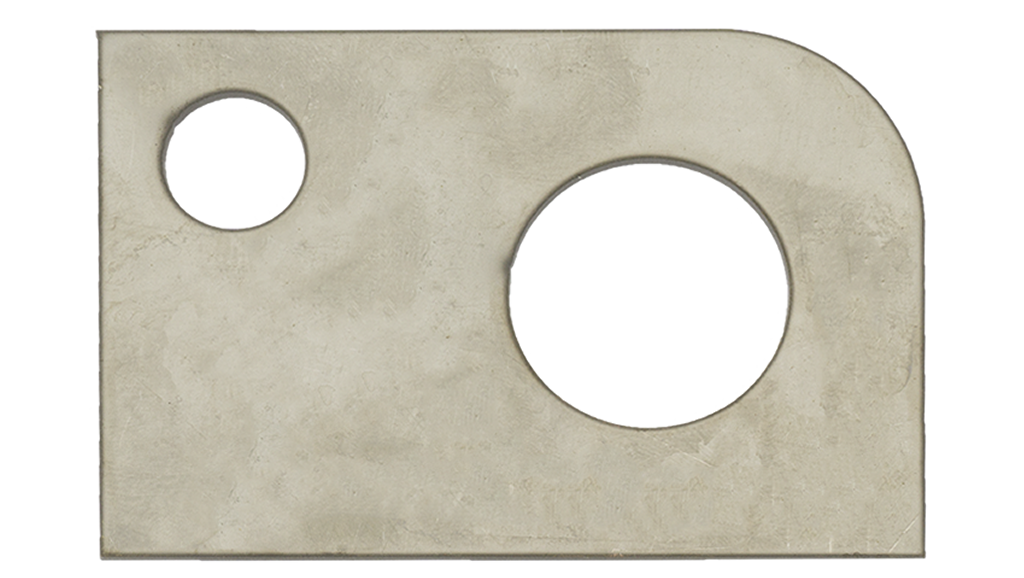

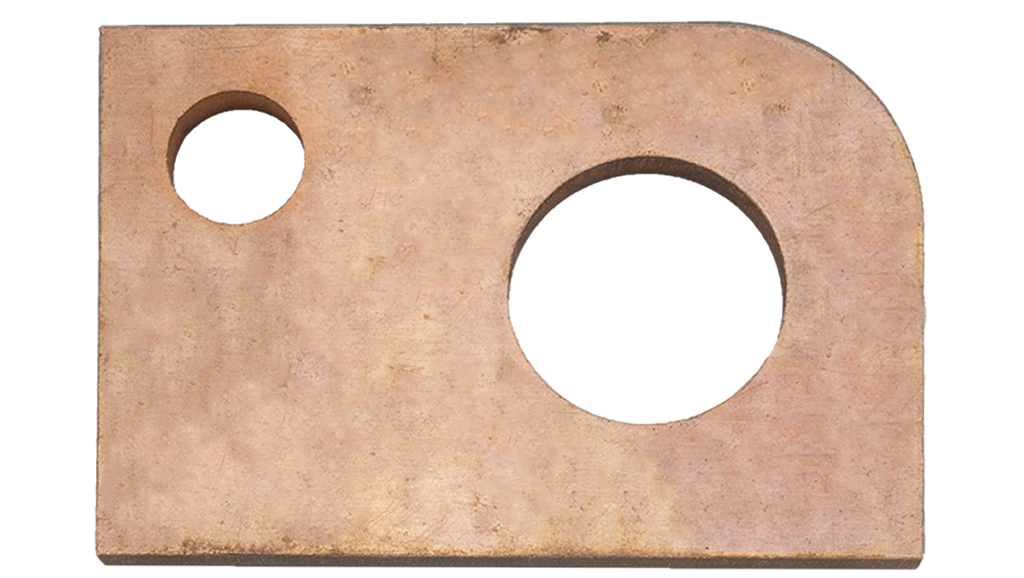

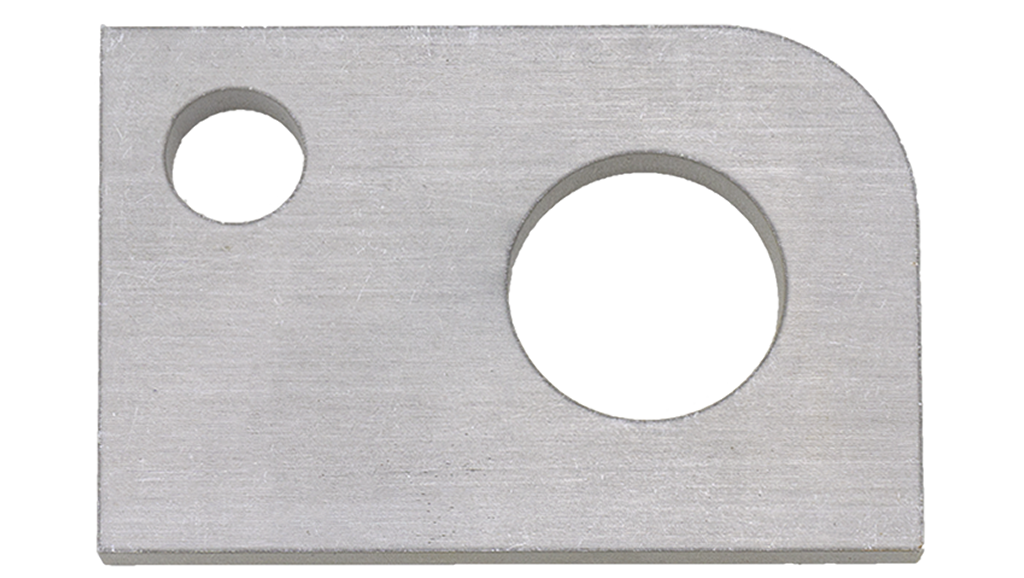

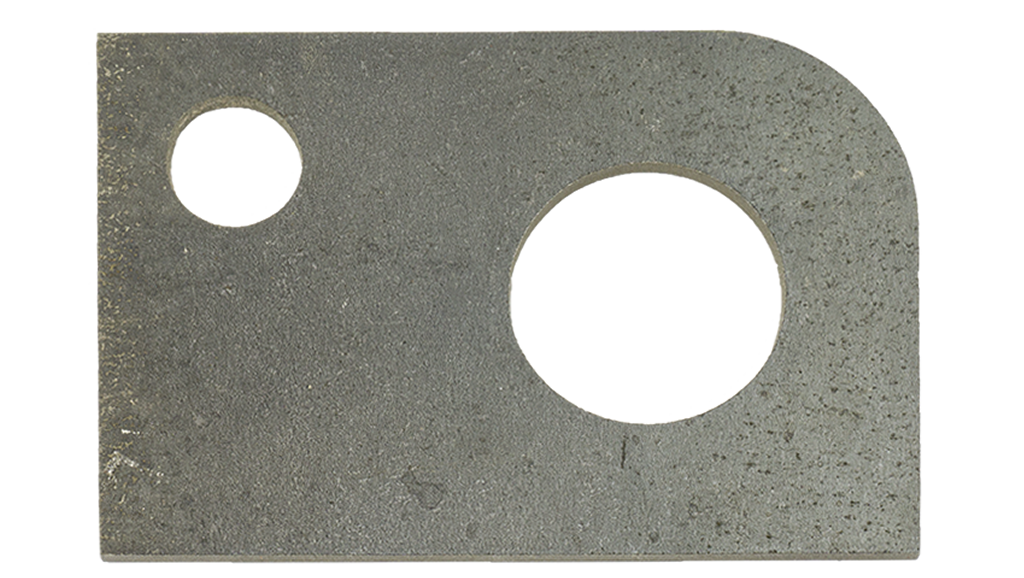

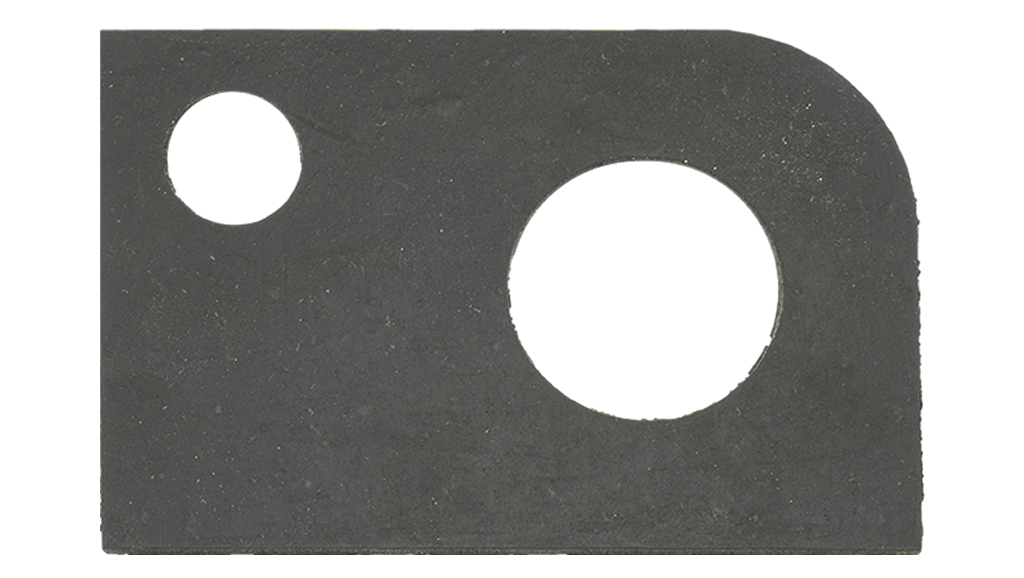

METALES

Las máquinas por chorro de agua cortan todo tipo de metales: acero endurecido para herramientas, aluminio, titanio y una gran cantidad de metales poco habituales que resultan difíciles de cortar con otras herramientas o procesos. El corte por chorro de agua produce un borde liso sin marcas de quemaduras, grietas ni rebabas. Además, dado que el chorro de agua es un método de corte en frío, no hay zonas afectadas térmicamente.

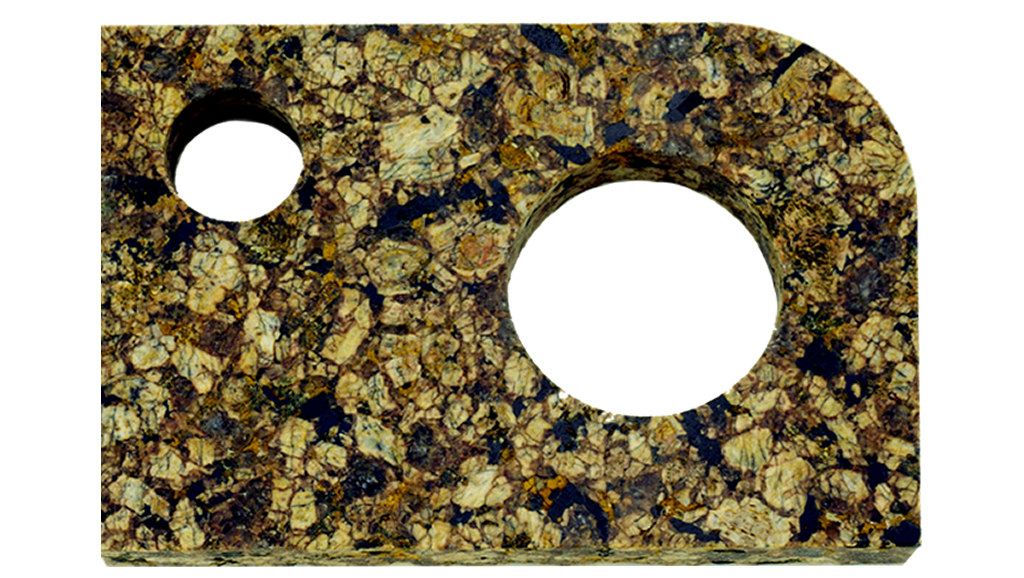

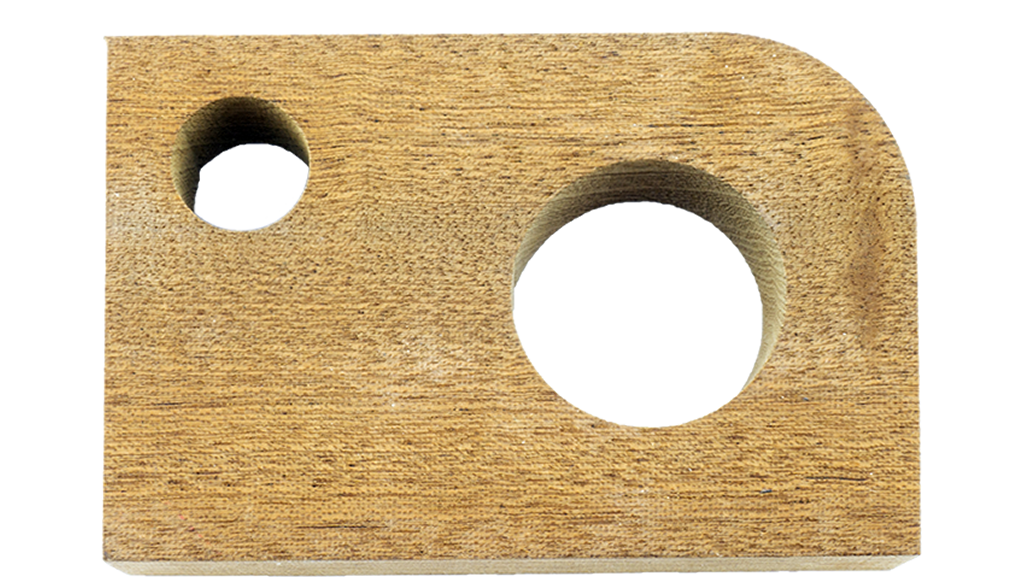

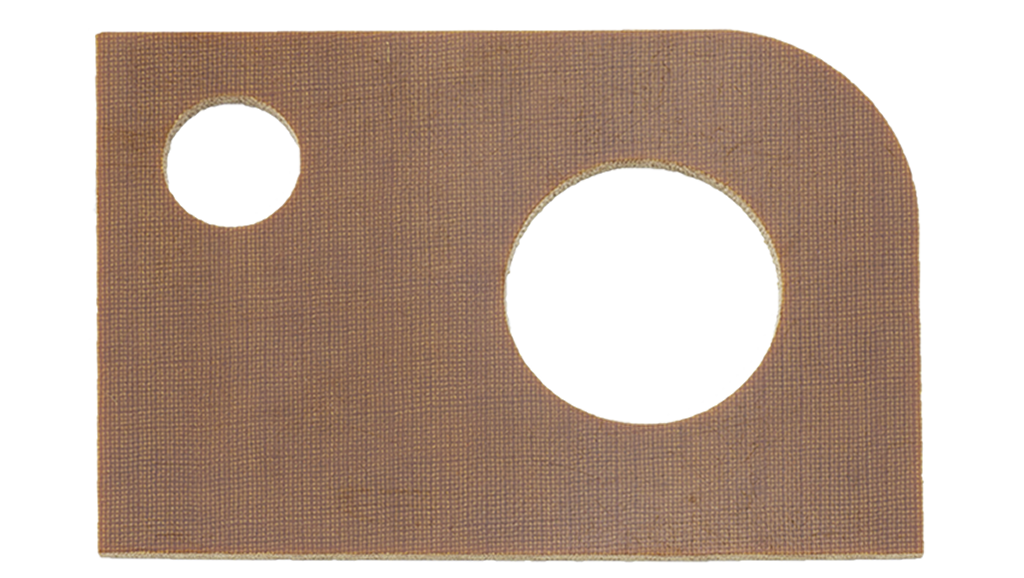

MATERIALES NATURALES

Ya sea en vidrio, piedra o madera, los chorros de agua tienen la capacidad de poder fabricar con casi cualquier material existente. Con técnicas especializadas como la perforación a baja presión, el corte solo con agua y el sistema de vacío, se pueden mecanizar perfectamente una gran cantidad de materiales naturales.

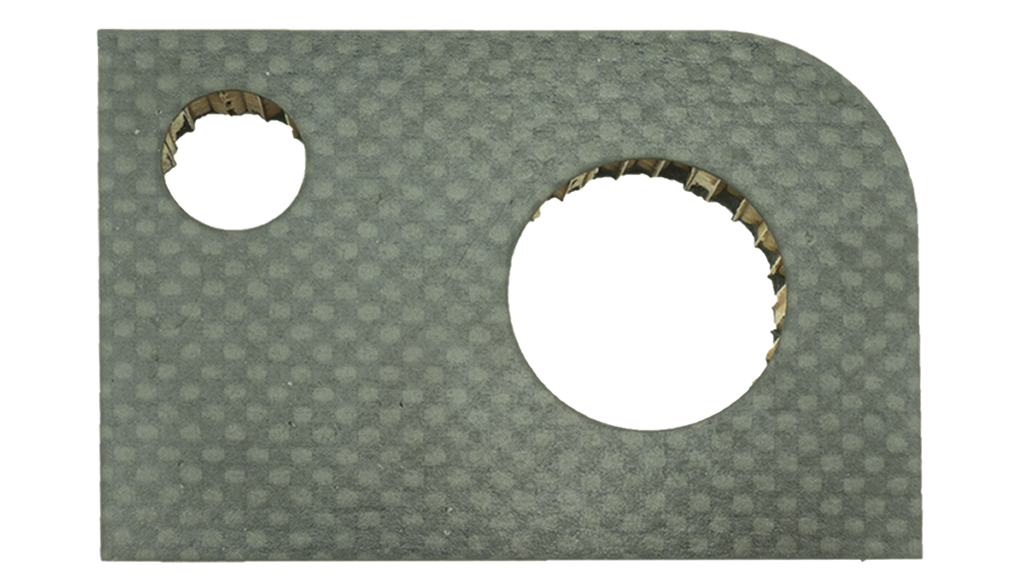

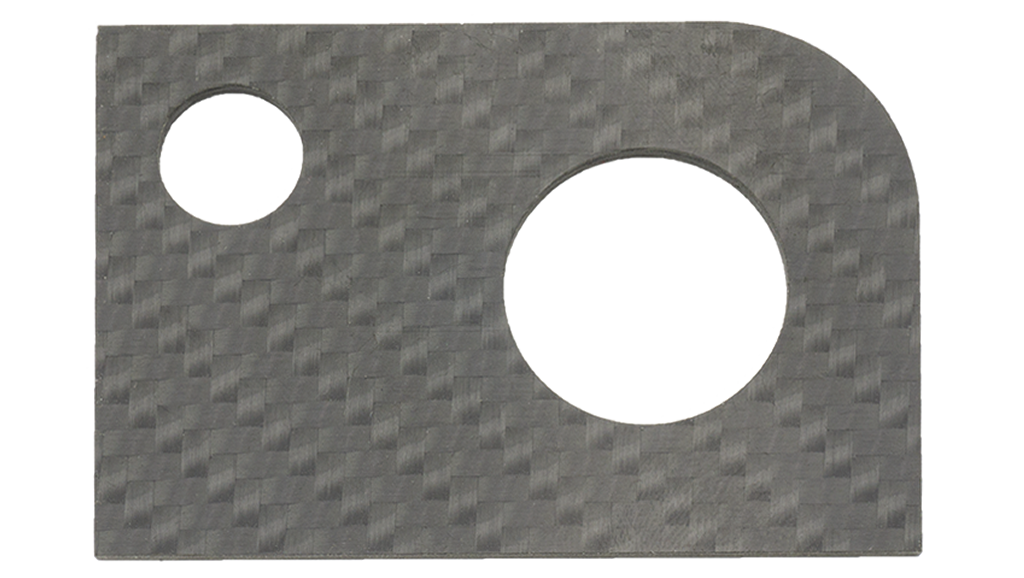

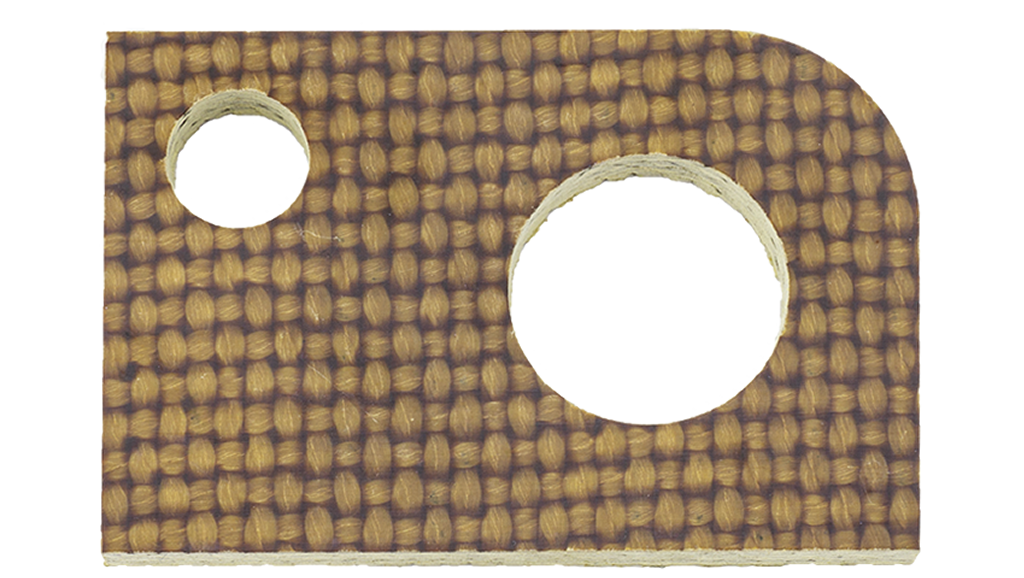

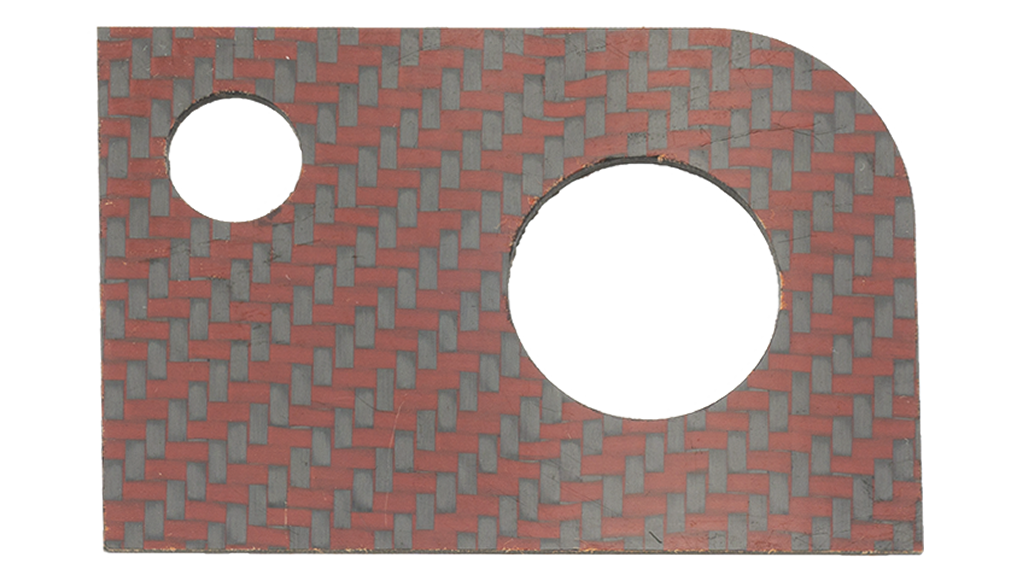

COMPUESTOS

El chorro de agua abrasivo ofrece grandes ventajas al cortar fibra de carbono. Sin tener que cambiar las herramientas. Sin consideraciones especiales ni restricciones por la acumulación de calor. Sin fusión. Sin humos peligrosos que requieran costosos equipos de tratamiento del aire. Cualquier material reforzado con fibra, incluidas las armaduras personales reforzadas con Kevlar, se puede cortar de forma rápida y limpia sin los inconvenientes que conlleva el mecanizado convencional.

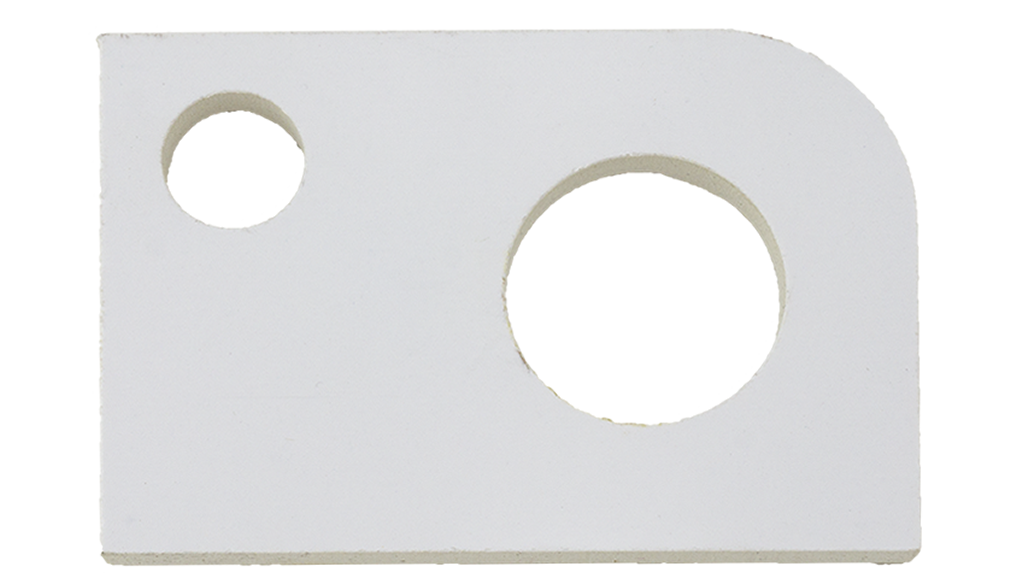

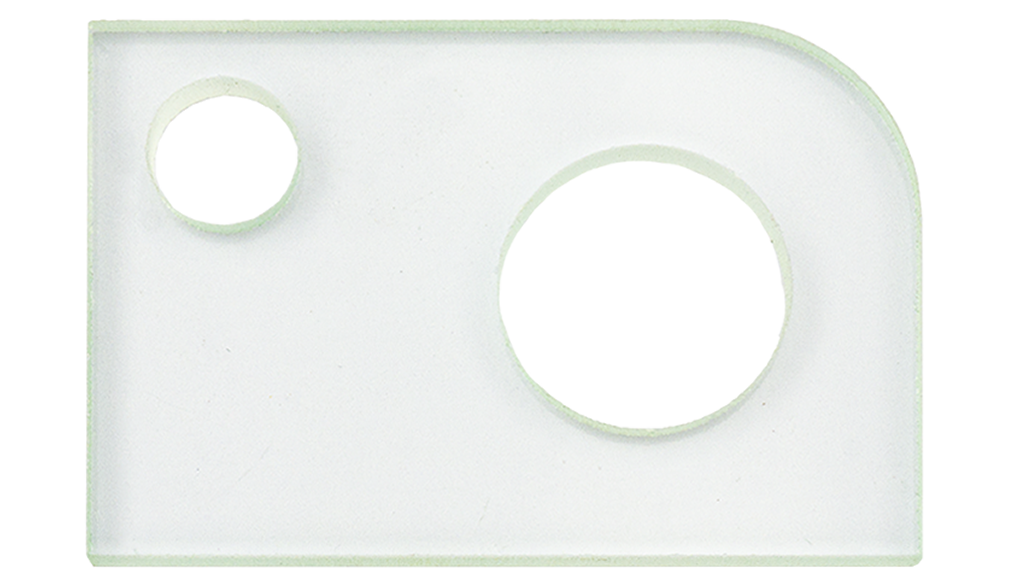

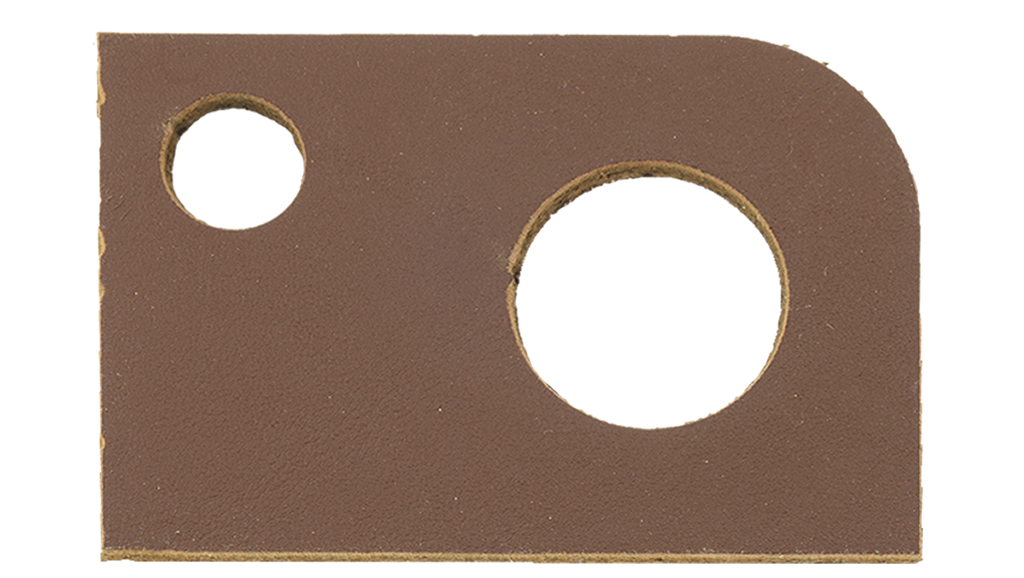

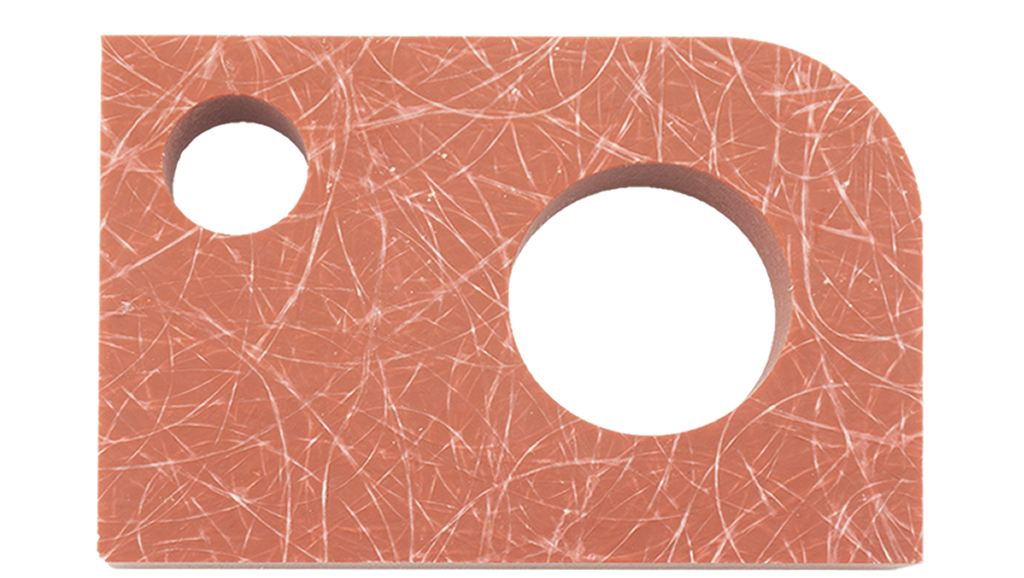

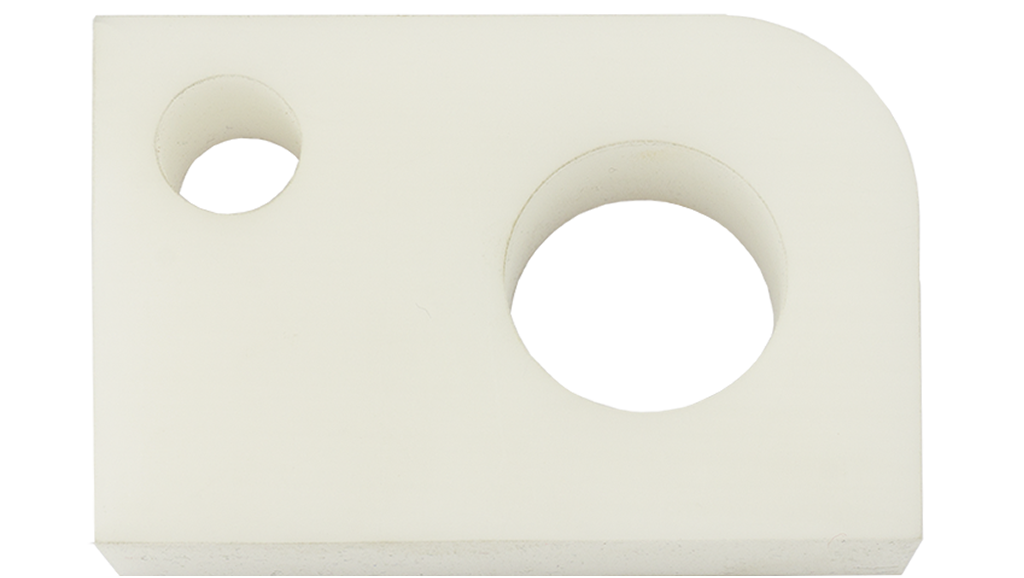

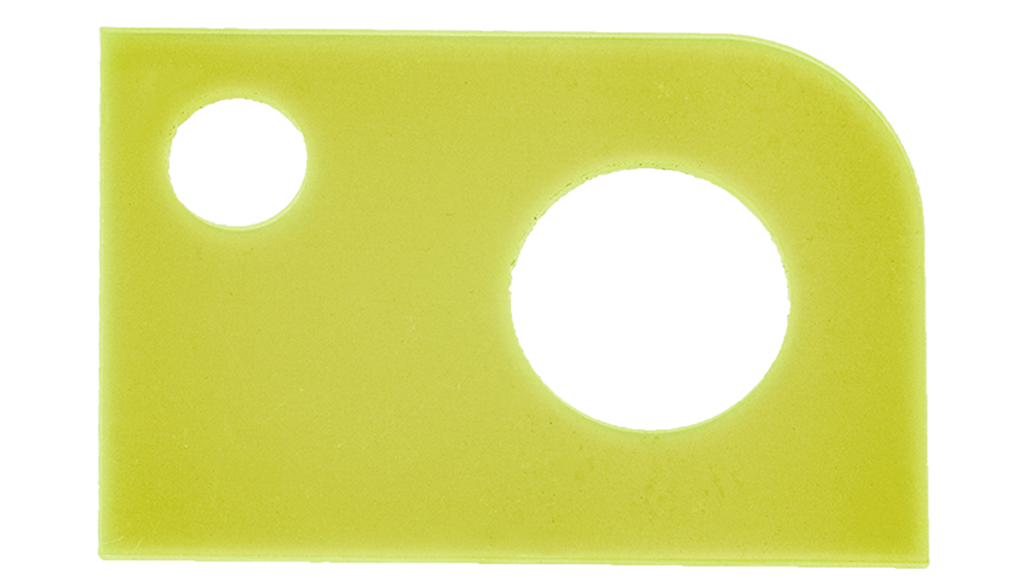

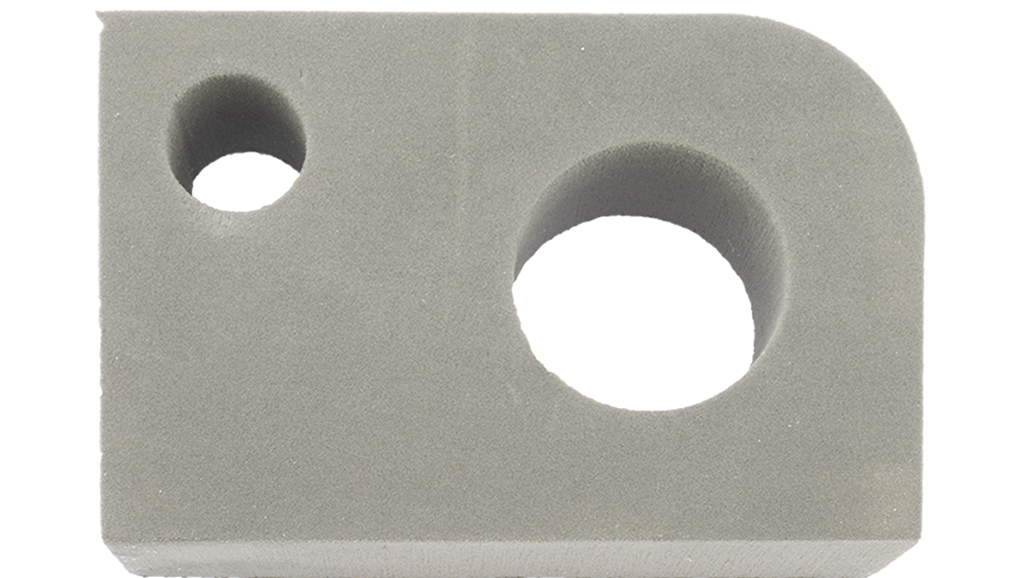

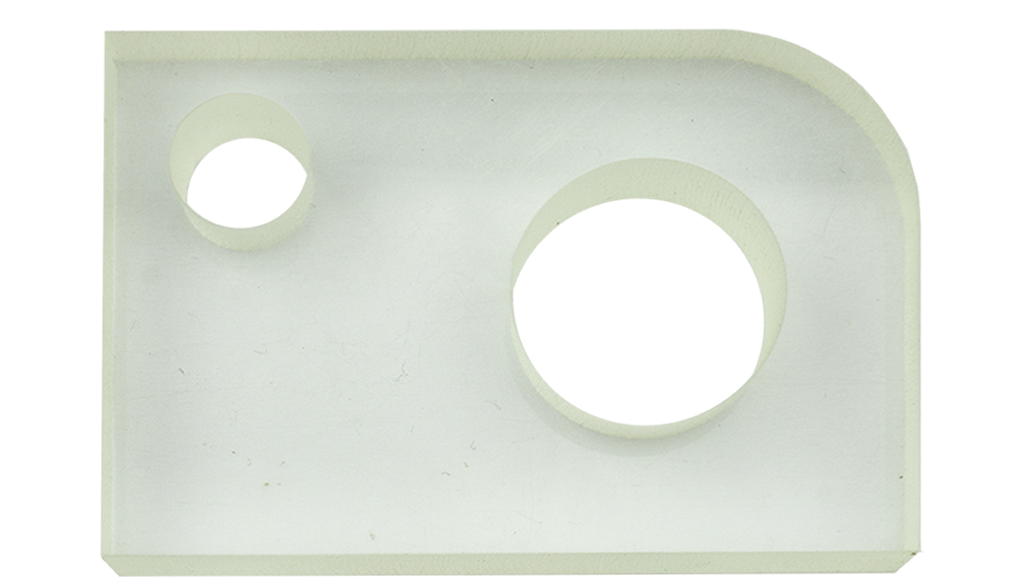

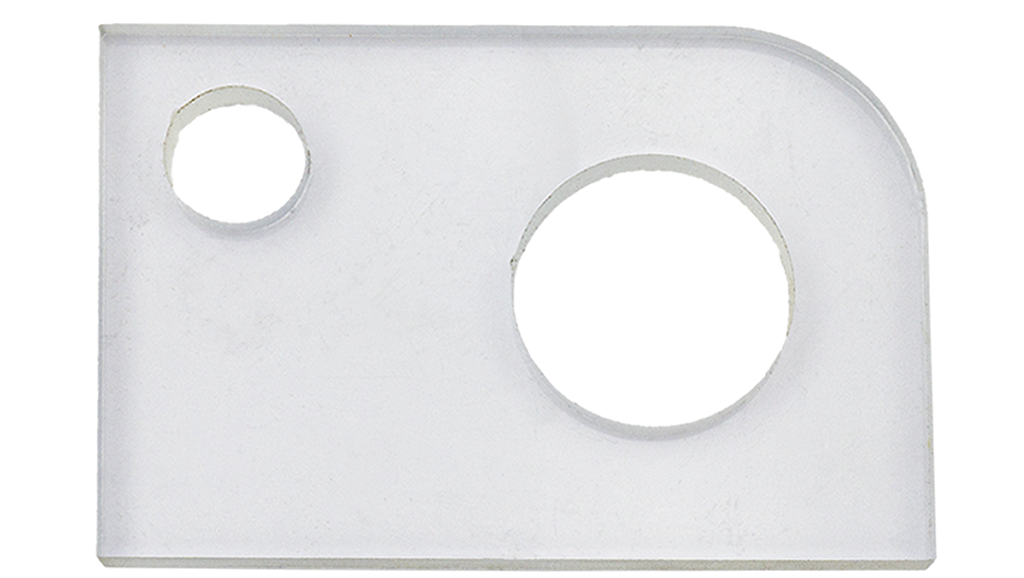

PLÁSTICOS Y CAUCHO

Las deformaciones del material asociadas con el mecanizado del plástico en las máquinas CNC convencionales ya no suponen una amenaza cuando se utiliza el método de corte en frío de un chorro de agua. La capacidad de mecanizar fácilmente espuma, caucho y acrílico, así como todos los materiales enumerados anteriormente, concede a los chorros de agua una ventaja como herramienta de valor añadido y múltiples usos. La versatilidad de un chorro de agua es lo que lo hace tan esencial para cualquier taller de mecanizado.

RELATED QUESTIONS

The high-level answer is that abrasive waterjets can cut through 12 inches of most materials. Many users report cutting material even thicker than that. Most abrasive waterjet cutting, however, is done in material that is 3 inches thick or less. Cutting thicker than that usually reduces the tolerance that can be maintained and increases the amount of time to cut a part.

Yes. Dual pressure piercing allows for piercing of glass with minimal risk of cracking. OMAX waterjet machines come standard with dual pressure capabilities. OMAX Machines also have a special "brittle mode" that works in conjunction with low-pressure piercing to slowly raise the pump pressure during the pierce to avoid a sudden shock to the material by a rapid change in pressure. Using these techniques reduces the risk of cracking, making glass cutting into a very profitable venture.

Yes, abrasive waterjets with OMAX premium software can perform etching in material.