التعرف على آلات نفث الماء

التعرف على آلات نفث الماء

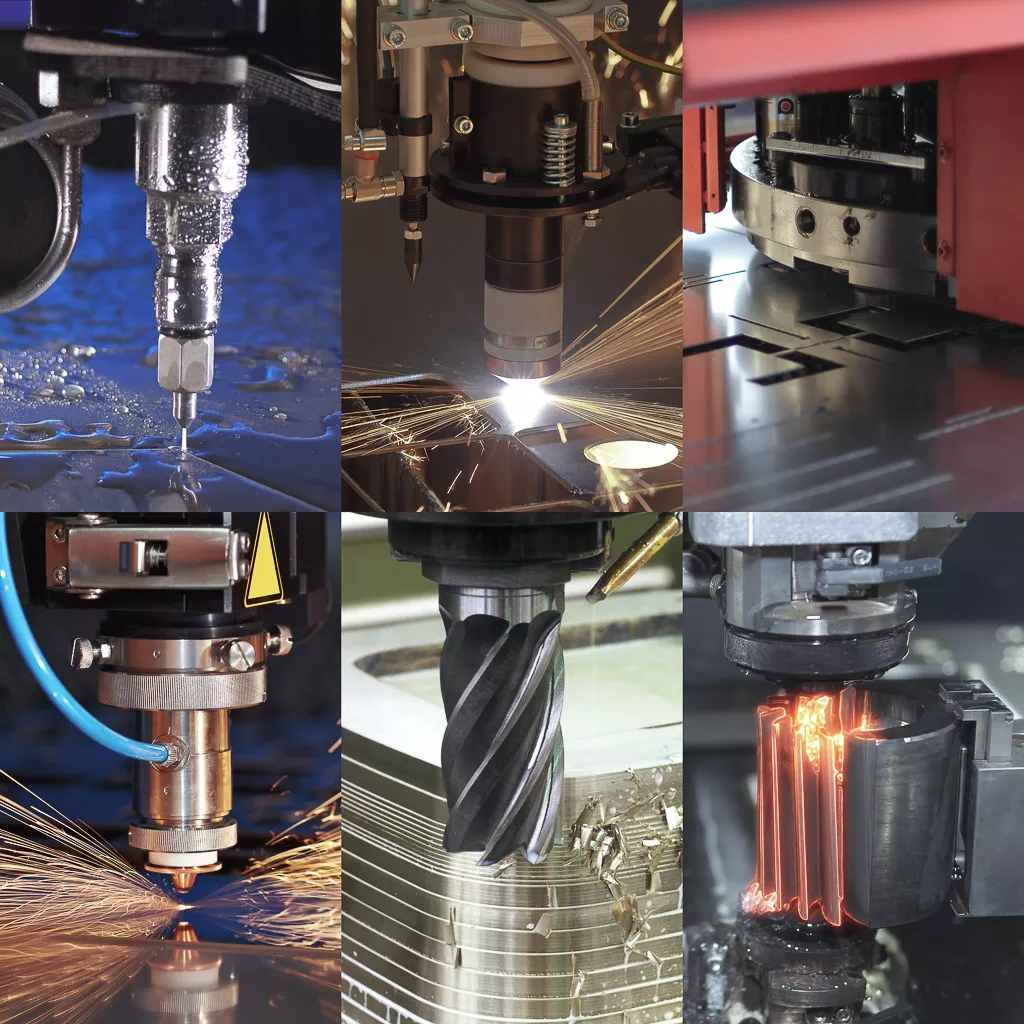

كيف تبدو مقارنة القطع بنفث الماء مع طرق القطع الأخرى؟

تتمتع طريقة القطع بنفث الماء بمزايا إيجابية عند مقارنتها بطرق القطع الأخرى، حيث توفر دقة جيدة ووقت إعداد سريع وقطع سريع، مع قطع مجموعة واسعة من المواد دون وجود منطقة متأثرة بالحرارة (HAZ) أو أي تغير في خصائص المواد.

|

نفث الماء |

التشكيل بالتفريغ الكهربائي السلكي |

الليزر |

البلازما |

التفريز |

مكبس التخريم |

|

|---|---|---|---|---|---|---|

الدقة |

متوسط ±0,003 بوصة (±0,08 مم) وحتى 0,001 بوصة (±25 ميكرون) 1 | ± 0,0001 بوصة (± 2,5 ميكرون) | ± 0,001 بوصة (± 25 ميكرون) 2 2 | ±0,030 إلى ±0,060 بوصة (±0,75 إلى ±1,55 مم) | ±0,0003 بوصة (±8 ميكرون) | معتدل |

السُمك |

حتى 24 بوصة (61 سم)، أي مادة تقريبًا | 12 بوصة (30 سم) | عمومًا أقل من 0,25 بوصة (6,35 مم) | قطع أقل من 1,25 بوصة | القدرة على العمل على الأجزاء ثلاثية الأبعاد |

متوافقة مع الألواح الرقيقة |

رأس |

5-10 مرات أسرع من التشكيل بالتفريغ الكهربائي EDM عندما يكون السُمك أقل من 1 بوصة | 5-10 مرات أبطأ من نفث الماء | قطع سريع للغاية في المواد الرفيعة غير العاكسة | سريع مع الصفائح الرقيقة | معتدل | إنتاج سريع للدُفعات بمجرد الانتهاء من البرمجة الأولية والإعداد |

الحافة |

جيد | ممتاز | ممتاز | معتدل | ممتاز | معتدل |

تشوه |

لا يوجد تشوه 3 | لا | محتمل | محتمل | لا | البعض |

المنطقة |

لا يوجد | البعض | نعم | نعم | لا يوجد | لا يوجد |

تشوه |

يعمل مع جميع المواد تقريبًا باستثناء السيراميك الصلب حقًا | يعمل فقط في المواد الموصلة للكهرباء | المعادن غير العاكسة فقط 4 | يعمل بشكل عام في المعادن | غير مثالي للأجزاء الكبيرة جدًا | غير مناسب للمواد المتقصفة أو المتصلبة |

العملية |

مادة كاشطة باردة فوق صوتية تُستخدم لقطع المواد | تآكل شراري يُستخدم لإزالة المواد من المواد الموصلة كهربائيًا | المعالجة الحرارية | المعالجة الحرارية | أداة القطع الميكانيكية | عملية القص |

الإعداد |

إعداد سريع وسهل | إعداد سهل نسبيًّا | الإعداد سهل نسبيًا ولكن قد يتعين عليك موالفة الليزر مع المواد المختلفة | إعداد سهل نسبيًّا | أعمال إعداد وبرمجة مستهلكة للوقت | أعمال إعداد وبرمجة مستهلكة للوقت |

الهوامش

|

||||||

أكمل منظومة التصنيع الحالية لديك

أعِد التفكير في حل القطع الذي تستخدمه

تجد شركات التصنيع بدءًا من ورش العمل الصغيرة وصولاً إلى شركات تصنيع المعدات الأصلية OEM الكبيرة أن عملية القطع بنفث الماء المزود بالمواد الكاشطة OMAX هي تكملة مثالية لعمليات التصنيع الأخرى لديها. في كثير من الحالات، يمكن لآلات OMAX إنتاج قطعة نهائية كاملة وجاهزة للتشغيل بسرعة. ومع ذلك، يمكنها أيضًا إنتاج جزء أولي نصف مُشطب أو شبه مُشكل نهائيًا، ومناسب للمعالجة الثانوية بالوسائل التقليدية. لا تؤثر عملية نفث الماء المزود بالمواد الكاشطة على خصائص المواد، وبالتالي لا تتدهور كفاءة العمليات التقليدية. تعزز إمكانية التداخل الوثيق التي تتميز بها آلة OMAX من استغلال المواد لأقصى درجة. بالإضافة إلى ذلك، فإن آلة OMAX فعالة في العديد من المواد المتقدمة وغير التقليدية حيث قد تمثل المعالجة التقليدية تحديًا.

التشكيل بالتفريغ الكهربائي السلكي

ينبغي عدم النظر إلى نظام OMAX على أنه بديل عن التشكيل بالتفريغ الكهربائي السلكي، بل كتكملة له. وتستخدمه ورش التشكيل بالتفريغ الكهربائي السلكي بشكل عام لزيادة سرعة الإنتاج في الحالات التي لا تتطلب الدقة الفائقة التي تتمتع بها تقنية التشكيل بالتفريغ الكهربائي السلكي، وكذلك لتمكين الورشة من التعامل مع المواد غير الموصلة للكهرباء مثل المواد المُركَّبة والزجاج. من الشائع أيضًا استخدام نظام OMAX لإنتاج جزء بنسبة تفاوت عامة في نطاق ±0,003 بوصة إلى 0,005 بوصة (±75 ميكرون إلى 125 ميكرون) ثم استخدام تقنية التشكيل بالتفريغ الكهربائي السلكي لتشطيب المناطق التي تتطلب دقة أكبر. يمكن أيضًا استخدام OMAX لاختراق ثقوب بدء التشغيل بسرعة لإجراء عملية التشكيل بالتفريغ الكهربائي السلكي.

الليزر

السبب الرئيسي الذي يدفع ورش القطع بالليزر ومستخدمي أجهزة الليزر المحتملين إلى شراء نظام OMAX، يكمن في قدرته على التعامل مع مجموعة أكبر بكثير من المواد والسماكات. يتم قطع المواد المتقدمة مثل المواد المركبة والصفائح بسهولة على نظام OMAX، وكذلك المواد مثل التيتانيوم أو فولاذ الأدوات حيثما يمكن أن تمثل المنطقة المتأثرة بالحرارة من الليزر مشكلة. المعادن الأكثر سمكًا، مثل الألومنيوم أو الفولاذ أو الاستانلس ستيل، مناسبة أيضًا بشكل جيد لنظام OMAX. من الشائع في ورض القطع بالليزر المتخصصة شراء نظام OMAX ببساطة لتوسيع نطاق قدراتها في التعامل مع المواد. بالإضافة إلى ذلك، تبلغ تكلفة نظام OMAX عادةً ثلث أو أقل من تكلفة رأس المال لنظام القطع بالليزر. وهذا يعني أن الورشة التي كانت تُسند أعمالها إلى مركز متخصص للقطع بالليزر، يمكنها تحمُّل تكلفة شراء نظام OMAX لإنجاز العمل داخليًا، مما يوفر المال ويُحسن الجدولة الزمنية والمرونة. وهذا يعني أيضًا أن المركز المتخصص للقطع بالليزر يمكنه تحمُّل تكلفة شراء نظام OMAX لتكملة قدراته في القطع بالليزر.

البلازما

وكما هو الحال مع أجهزة القطع بالليزر، فإن السبب الرئيسي لشراء مستخدمي أجهزة القطع بالبلازما لنظام OMAX هو قدرة هذا النظام على العمل مع مجموعة متنوعة للغاية من المواد والسماكات. ينتج عن القطع بالبلازما عمومًا منطقة متأثرة بالحرارة كبيرة نسبيًا فضلاً عن محدودية تلك التقنية على المواد التي يمكنها قطعها. من ناحية أخرى، يمكن لآلة OMAX قطع أي مادة تقريبًا على امتداد نطاق واسع من السماكات دون ترك أي منطقة متأثرة بالحرارة. يتم قطع المواد المتقدمة مثل المواد المركبة والصفائح بسهولة على نظام OMAX، وكذلك المواد الحساسة للحرارة مثل التيتانيوم أو فولاذ الأدوات. أصبح من الشائع استخدام تقنية البلازما للقطع السريع للفراغات الكبيرة ثم استخدام تقنية نفث الماء OMAX للقطع الدقيق للثقوب والميزات، لأن نفث الماء أكثر دقة.

التفريز

غالبًا ما تستخدم الورش أنظمة OMAX كعنصر مكمل لآلات التفريز التقليدية ومراكز التشكيل الآلي الرأسية لديها. يُعد نظام OMAX مثاليًا لإنتاج الأجزاء ثنائية الأبعاد ضمن دُفعات صغيرة وبزمن إنجاز سريع، وهو لا يتطلب مشغّل آلات ماهرًا أو مبرمجًا متخصصًا. بالإضافة إلى ذلك، يمكن لنظام OMAX توفير المواد عن طريق الإنتاج السريع لأجزاء أولية شبه مُشكَّلة نهائيًا وذات تداخل وثيق، وذلك كتحضير لعملية التشكيل الآلي النهائي. حقيقة أن عملية نفث الماء المزود بالمواد الكاشطة OMAX لا تغير خصائص المواد تعني أنه يمكن إجراء التشكيل الآلي الثانوي بكفاءة باستخدام أدوات القطع التقليدية.

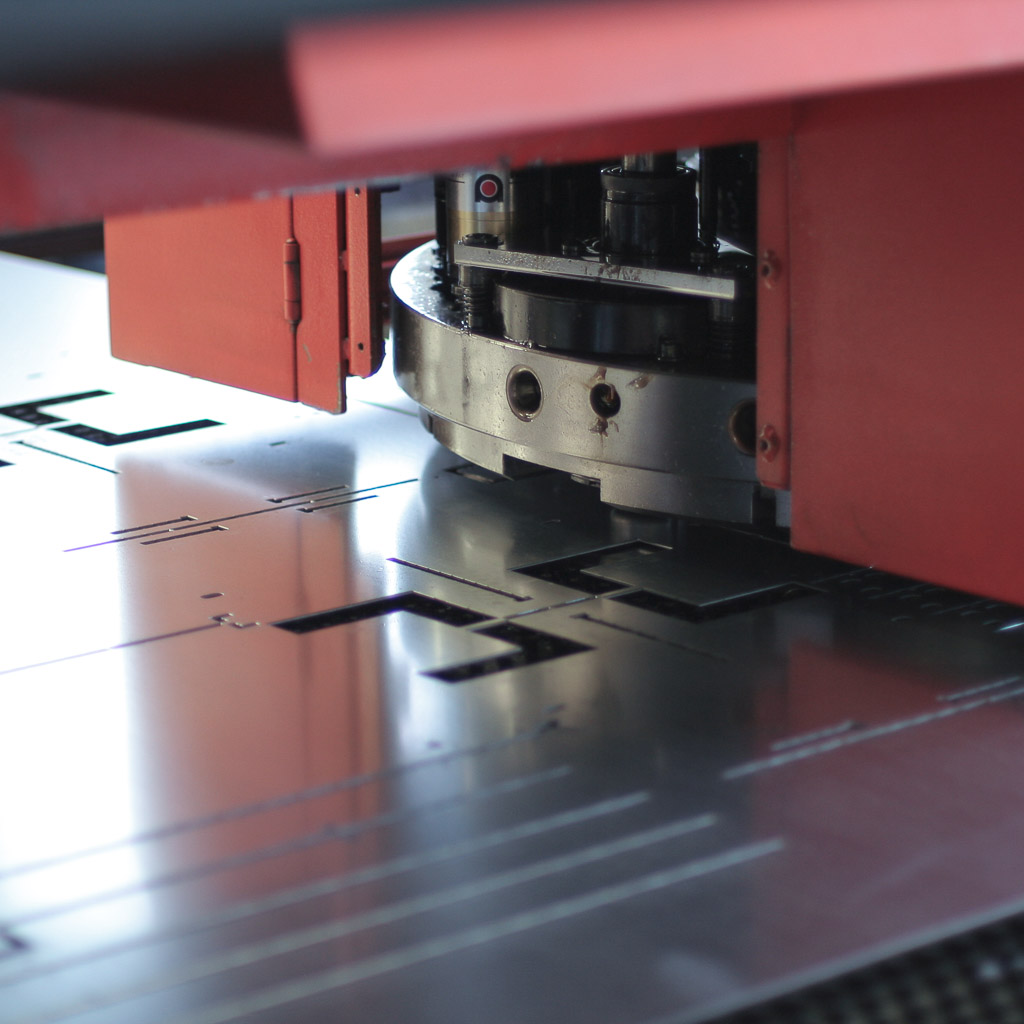

مكبس التخريم

تشتري الورش نظام OMAX بشكل عام ليكون مكملاً لمكبس التخريم التقليدي لديها، وذلك عندما تحتاج إلى التعامل مع مجموعة متنوعة للغاية من المواد والسماكات، أو تحتاج إلى تصنيع أشكال معقدة، أو أجزاء ذات تداخل وثيق. وبفضل وقت البرمجة والإعداد السريع للغاية، تعد آلة OMAX رائعة لتصنيع أجزاء النماذج الأولية والإنتاج قصير المدى.